Категория: Бланки/Образцы

Санитарно-эпидемиологическое заключение на изготавливаемую продукцию. Процедура отбора образцов по видам испытаний и обращения с ними, акты отбора образцов. Руководству не нравятся слова: Обеспечить и в обеспечении безопасности пищевой продукции, считают что это повтор. Получается, что на территории Таможенного союза никак не увязаны интересы добровольных систем сертификации систем менеджмента и государственных надзорных органов. The food business operators ensure that: 1. Вот смотрите в стандарте, что сказано: 5. Договор на утилизацию отходов производства. О результатах проделанной работы доложить в Роспотребнадзор до 01. Вот и не знаю как им отстоять свою позицию. Повторное совершение указанного административного правонарушения в течение года влечет наложение административного штрафа, в том числе на юридических лиц — от 700 тыс.

Not more than 1% of packed products from brand A are returned because of failing packaging per month. Рекомендовать юридическим лицам и индивидуальным предпринимателям, осуществляющим производство изготовление. хранение, перевозку транспортирование. реализацию и утилизацию мяса и мясопродуктов. Журнал учета работы специализированного оборудования для дезинфекции стерилизаторы, бактерицидные лампы и др. Письмо Роспотребнадзора от 04. Руководство по проверке пищевых продуктов на основе оценки. Нет четких и однозначных требований — как должна выглядеть система ХАССП на предприятиях для соответствия требованиям ТР ТС.

Системы менеджмента безопасности пищевых продуктов. Получается, что на территории Таможенного союза никак не увязаны интересы добровольных систем сертификации систем менеджмента и государственных надзорных органов. Привожу пример политики и целей по безопасности продукции. Осуществление Политики подразумевает глубокое понимание каждым работником предприятия своей роли в обеспечении безопасности пищевой продукции. ABC LTD maintains certified against the standard in 2006. Руководство по проверке пищевых продуктов на основе оценки. Подскажите, пожалуйста, должна ли политика в области безопасности пищевой продукции включать в себя цели в области безопасности пищевой продукции или это два отдельных документа? На разработку руководства и внедрения стандарта ХАССП на предприятиях пищевой промышленности Роспотребнадзор дает срок — до 15.

Обязательная сертификация пищевой промышленности по стандарту ХАССП. Если критично, то могу перевести, но уже в конце недели. Сертификация проходит на соответствие требованиям 22000, а не 22004. Only raw materials from approved sources or certified suppliers are used in food production. В этой политике определяются измеряемые цели и задачи.

Cкачать руководство по безопасности пищевой продукции хассп образец Попова ссылается на этот стандарт и указывает на необходимость при построении системы пищевой безопасности предприятия соблюдения существующих в стандарте принципов. Приложение 2: Образец контрольной таблицы для проверки предприятия пищевой других подразделений ФАО и Департамента безопасности пищевых продуктов. Это два разных типа сертификата. Исходя из нашего практического опыта и совместной работы с производственниками, юристами и сотрудниками Роспотребнадзора Челябинской области, мы обнаружили следующие моменты До сих пор нет единых и понятных правил и критериев проверки оценки соответствия системы ХАССП надзорными органами. Документация, подтверждающая проведение работ по графику журнал или др. Привожу пример политики и целей по безопасности продукции.

Журнал приготовления рабочих растворов моющих и дезинфицирующих средств, контроля качества дезинфекции, инструкции по приготовлению рабочих растворов. Концепции и подходы современной проверки пищевой продукции. Какие цели можно написать? Осуществление Политики подразумевает глубокое понимание каждым работником предприятия своей роли в обеспечении безопасности пищевой продукции. Системы ХАССП применяются практически во всех странах мира как надежная защита потребителей. Цели: ABC LTD Food Safety Objectives for the year 2006: 1. Вот смотрите в стандарте, что сказано: 5.

3. Для обеспечения безопасности пищевой продукции в процессе ее производства (изготовления) должны разрабатываться, внедряться и поддерживаться следующие процедуры:

1) выбор необходимых для обеспечения безопасности пищевой продукции технологических процессов производства (изготовления) пищевой продукции;

технологические схемы процессов в плане ХАССП ( Руководство по безопасности пищевой продукции);

2) выбор последовательности и поточности технологических операций производства (изготовления) пищевой продукции с целью исключения загрязнения продовольственного (пищевого) сырья и пищевой продукции;

в программе производственного контроля и предварительных мероприятий производства безопасной пищевой продукции;

3) определение контролируемых этапов технологических операций и пищевой продукции на этапах ее производства (изготовления) в программах производственного контроля;

в программе производственного контроля и предварительных мероприятий производства безопасной пищевой продукции;

4) проведение контроля за продовольственным (пищевым) сырьем, технологическими средствами, упаковочными материалами, изделиями, используемыми при производстве (изготовлении) пищевой продукции, а также за пищевой продукцией средствами, обеспечивающими необходимые достоверность и полноту контроля;

контрольный лист приемки сырья и материалов, и программа производственного контроля и предварительных мероприятий производства безопасной пищевой продукции;

5) проведение контроля за функционированием технологического оборудования в порядке, обеспечивающем производство (изготовление) пищевой продукции, соответствующей требованиям настоящего технического регламента и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

графики планово – предупредительных ремонтов и осмотров оборудования, составленные на основании паспортов оборудования;

6) обеспечение документирования информации о контролируемых этапах технологических операций и результатов контроля пищевой продукции;

журналы для записей (контроля);

7) соблюдение условий хранения и перевозки (транспортирования) пищевой продукции;

выполнять согласно требованиям производителей;

8) содержание производственных помещений, технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции, в состоянии, исключающим загрязнение пищевой продукции;

графики периодичности уборки и обработки помещений, оборудования и инвентаря;

9) выбор способов и обеспечение соблюдения работниками правил личной гигиены в целях обеспечения безопасности пищевой продукции.

в программе производственного контроля и предварительных мероприятий производства безопасной пищевой продукции;

10) выбор обеспечивающих безопасность пищевой продукции способов, установление периодичности и проведение уборки, мойки, дезинфекции, дезинсекции и дератизации производственных помещений, технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции;

графики периодичности уборки и обработки помещений, оборудования и инвентаря, договор со специализированной организацией;

11) ведение и хранение документации на бумажных и (или) электронных носителях, подтверждающей соответствие произведенной пищевой продукции требованиям, установленным настоящим техническим регламентом и (или) техническими регламентами Таможенного союза на отдельные виды пищевой продукции;

12) прослеживаемость пищевой продукции;

процедура прослеживаемостипроизводимой пищевой продукциив плане ХАССП (Руководство по безопасности пищевой продукции).

3. Для обеспечения безопасности в процессе производства (изготовления) пищевой продукции изготовитель должен определить:

1) перечень опасных факторов, которые могут привести в процессе производства (изготовления) к выпуску в обращение пищевой продукции, не соответствующей требованиям настоящего технического регламента и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

оценка опасных факторов в плане ХАССП (Руководство по безопасности пищевой продукции);

2) перечень критических контрольных точек (ККТ) процесса производства (изготовления) – параметров технологических операций процесса производства (изготовления) пищевой продукции (его части); параметров (показателей) безопасности продовольственного (пищевого) сырья и материалов упаковки, для которых необходим контроль, чтобы предотвратить или устранить указанные в пункте 1 настоящей части опасные факторы;

определение ККТ в плане ХАССП (Руководство по безопасности пищевой продукции);

3) предельные значения параметров, контролируемых в критических контрольных точках;

устанавливаются в плане ХАССП (Руководство по безопасности пищевой продукции);

4) порядок мониторинга критических контрольных точек процесса производства (изготовления);

описывается в плане ХАССП (Руководство по безопасности пищевой продукции);

5) установление порядка действий в случае отклонения значений показателей, указанных в пункте 3 настоящей части, от установленных предельных значений;

устанавливается в плане ХАССП (Руководство по безопасности пищевой продукции);

6) периодичность проведения проверки на соответствие выпускаемой в обращение пищевой продукции требованиям настоящего технического регламента и (или) технических регламентов Таможенного союза на отдельные виды пищевой продукции;

внутренние аудиты, проводимые с определенной периодичностью с обязательными записями результатов проверок (в отдельный журнал или акты) и принятых мерах по устранению выявленных несоответствий;

7) периодичность проведения уборки, мойки, дезинфекции, дератизации и дезинсекции производственных помещений, чистки, мойки и дезинфекции технологических оборудования и инвентаря, используемых в процессе производства (изготовления) пищевой продукции;

графики периодичности уборки и обработки помещений, оборудования и инвентаря, договор со специализированной организацией;

8) меры по предотвращению проникновения в производственные помещения грызунов, насекомых, синантропных птиц и животных.

графики периодичности уборки и обработки помещений, оборудования и инвентаря, договор со специализированной организацией.

Современный потребитель стал предъявлять более высокие требования к безопасности продуктов питания. Он хочет не только хорошо и качественно питаться но и быть уверенным в полной безопасности потребляемой пищи.

Эти обстоятельства побудили все развитые страны мира искать новые формы управления безопасностью пищевой продукции.

Стремительный рост производства и расширение ассортимента продукции привели к тому, что потребителю необходима гарантия безопасности и высокого качества на всех этапах производства пищевых продуктов и их реализации.

ХАССП - это анализ риска и критические контрольные точки - стандарт, который стал синонимом безопасности продуктов питания. Это система, которая идентифицирует, оценивает и контролирует риски, представляющие серьезную угрозу безопасности пищевой продукции. Система дает уверенность, что СМК по безопасности пищевой продукции, осуществляется эффективным образом. Она рассматривает риски или какие-либо факторы, способные повлиять на безопасность пищевой продукции, и впоследствии осуществляет контроль с тем, чтобы предотвратить нанесение вреда потребителю. Концепция ХАССП была разработана в 60-ые годы Национальным агентством по аэронавтике и исследованию космического пространства США (NASA) для обеспечения безопасности продуктов питания, используемых астронавтами в космосе.

ХАССП определяет риск как «биологический, химический или физический параметр или условие в пищевой продукции, которые потенциально способны оказать неблагоприятное воздействие на здоровье человека». Критическая контрольная точка - это этап, на котором можно применить контроль и который играет важную роль для предотвращения или устранения опасности для пищевого продукта или снижения ее до допустимого уровня.

ХАССП основан на принципе. что риски, оказывающие влияние на безопасность продуктов питания, можно либо устранить, либо свести к минимуму скорее в процессе изготовления продукции, нежели путем контроля готового продукта. Его цель заключается в том, чтобы предотвратить риски на как можно более раннем этапе/точке в цепочке производства. Подход, используемый ХАССП, можно применить от момента сбора урожая до потребления готового продукта. Применяя ХАССП совместно с традиционными контролями и управлением качеством, можно создать превентивную систему обеспечения качества. Компании, использующие систему ХАССП, смогут дать потребителю, а также контролирующим органам больше уверенности в безопасности продуктов питания.

Если Ваша компания производит разнообразный ассортимент пищевых продуктов, Вы должны разработать систему ХАССП для каждого продукта, следуя семи принципам, описанным ниже.

• Принцип 1. Идентифицировать потенциальные риски, которые могут возникнуть на всех стадиях производства, используя диаграмму потоков ресурсов на каждом этапе процесса производства. Оценить вероятность возникновения рисков и идентифицировать превентивные меры для их контроля.

• Принцип 2. Идентифицировать критические контрольные точки. Определить точки, процедуры или операционные шаги, которые можно контролировать на предмет устранения рисков или минимизации вероятности их возникновения, или снижения опасности до приемлемого уровня.

• Принцип 3. Установить критические пределы (целевые уровни и допуски), которые должны быть выполнены с тем, чтобы обеспечить, мониторинг критических контрольных точек.

• Принцип 4. Установить систему мониторинга контроля критических контрольных точек, запланировав испытания или наблюдения.

• Принцип 5. Установить корректирующие действия, которые должны быть предприняты, если мониторинг указывает на выход из-под контроля одной из критических контрольных точек.

• Принцип 6. Установить процедуры проверки, включая дополняющие испытания и процедуры, чтобы подтвердить, что система ХАССП работает эффективно.

• Принцип 7. Установить документацию по всем процедурам и протоколам, касающимся применения этих принципов.

Система ХАССП н е может существовать сама по себе. Еще необходимы практика надлежащей гигиены и другие предпосылки для переработки пищевой продукции, а также высокая обязательность руководства организации: система ХАССП их не заменяет.

В ходе плановой проверки ООО «Хлебный дом» было обнаружено нарушение требований, предъявляемых Техническим регламентом Таможенного союза «О безопасности пищевой продукции» к санитарной обработке оборудования и инвентаря в цехе по производству лаваша. Об этом сообщает Управление Роспотребнадзора.

Согласно лабораторных исследований в смывах, взятых с разделочных столов, выделены бактерии группы кишечной палочки, что свидетельствует об отсутствии надлежащего контроля за проведением санитарной обработки оборудования.

За данное правонарушение предусмотрена ответственность частью 1 статьи 14.43 Кодекса РФ об административных правонарушениях. По результатам рассмотрения административного дела ответственное должностное лицо было привлечено к ответственности с назначением штрафа в размере 15000 рублей.

Шоколадную фабрику оштрафовали на 100 тысяч за косточки в конфетах

При проверке Роспотребнадзор обнаружил в конфетах «Омской шоколадной фабрики» посторонние включения, которых быть не должно.

Как сообщается в решении Арбитражного суда Омской области, проверка была проведена в сентябре 2015 года. Выяснилось, что конфеты «Чернослив в глазури», в которых есть фрагменты фруктовых косточек, недостоверно задекларированы. Также компания нарушила требования к маркировке, разместив информацию о наличии фрагментов косточек на этикетке. Отмечается, что в норме посторонних включений в продукции быть не должно.

В ноябре Роспотребнадзор составил протокол и обратился в Арбитражный суд с требованием привлечь фабрику к административной ответственности по ч. 1. ст.14.4 (продажа товаров, не соответствующих образцам по качеству). В конце января 2016 года компанию оштрафовали на 100 тыс. руб. Решение в законную силу не вступило.

Список использованных источников……………………………………………36

В конце 1950-х гг. Национальная ассоциация аэронавтики и космических исследований США (NASA) уже прогнозировала возникновение потребности в специальных видах продовольствия для космических полетов. Продовольственный набор должен был характеризоваться не только надлежащими питательными и вкусовыми свойствами, но и определенным уровнем безопасности. Необходимо также было предупредить возможность развития микроорганизмов и их попадание в пространство космического корабля.

В начале 1960-х гг. компания Pillsbury приступила к разработке первых видов пищевой продукции, предназначенной для космических полетов. В ходе исследований была также создана система контроля безопасности ХАССП для предотвращения рисков возникновения опасности заражения или порчи продовольствия. Систематически оценивая качество компонентов, условий производства и самих процессов изготовления, выявляя области потенциального риска и определяя ККТ (критические контрольные точки, т. е. те точки в процессе производства, где необходим контроль для предотвращения недопустимого риска), производитель получал гарантии высокого качества, как самого изделия, так и процесса в целом.

Поскольку космические полеты, осуществляемые NASA, стали более длительными, потребовалось усовершенствовать систему ХАССП и превратить ее в действенную систему обеспечения безопасности производства и поставки продовольствия для космических полетов. Эти работы были проведены, в результате чего система ХАССП появилась в ее современном виде уже в 1969 г.

В середине 80-х годов американская Академия наук предложила поставить эту систему на службу «земным» потребителям. Окончательный вариант системы в США был сформирован в 1996 году и одобрен президентом Биллом Клинтоном.

В России подтверждение соответствия систем ХАССП выполняется путём сертификации. С этой целью в феврале 2001 года Госстандартом России была зарегистрирована Система добровольной сертификации ХАССП. При её создании главная задача состояла в том, чтобы совместить требования Директивы ЕЭС 93/43 с системой контроля и управления производством, сложившейся на отечественных предприятиях, а так же с действующими в нашей стране законами и нормативными документами. В результате были сформулированы основные требования к российской версии ХАССП, которые были положены в основу нормативной базы системы – ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования», введённого в действие с 01.07.2001г.

Шоколад является одним из тех продуктов, которые можно отнести к необходимым излишествам. Спрос на него свидетельствует об экономической ситуации в стране. Если рынок шоколада растет, значит, доходы людей увеличиваются, и у них появляется возможность покупать не только товары первой необходимости.

Россияне шоколад любят, это традиционный продукт для страны, но он не является товаром первой необходимости. Российский рынок шоколада растет, и причем достаточно быстрыми темпами. Начиная с 1997 года на российском рынке шоколада наблюдается рост производства - около 8% в год, кроме того, усилилась борьба за потребителя в сегменте элитного шоколада.

В настоящее время наблюдается несколько тенденций на рынке шоколадной продукции. Во-первых, за счет роста доходов населения увеличивается потребление шоколадной продукции, в особенности премиальной, а во-вторых, меняются вкусы и предпочтения потребителей, поэтому на рынке все время появляются новые продукты.

В сложившейся ситуации немалую роль в борьбе за потребителя будет играть репутация производителя. Важную роль в её составляющей будет занимать система качества или безопасности продукции основанная на принципах ХАССП. Современные подходы к обеспечению безопасности пищевой продукции, требования рынка, интеграция страны в Европейское сообщество и вступление в ВТО могут привести к тому, что продукция большинства российских компаний окажется неконкурентоспособной из-за несоответствия международным требованиям. Удержаться на рынке, а тем более выйти на международный рынок будет возможно только при наличии современных подходов к производству и управлению качеством. Для предприятий пищевой промышленности это в первую очередь наличие на этом предприятии системы качества, основанной на принципах ХАССП.

Целью настоящей работы является разработка элементов системы ХАССП на предприятии ОАО Кондитерский комбинат «Сластёна».

Для достижения поставленной цели надо решить следующие задачи:

- изучить особенности производства шоколада, требования к сырью и упаковочным материалам, санитарно-гигиеническим мероприятиям;

- провести анализ особенности управления качеством продукции на основе системы ХАССП;

- изучить и проанализировать процесс производства с точки зрения безопасности продукции на ОАО «Сластёна»;

- изучить систему качества ХАССП и разработать её проект применительно к производству шоколадных паст;

- произвести расчет экономической эффективности внедрения системы ХАССП на ОАО «Сластёна».

Объектом исследования является система ХАССП.

Предметом исследования является система безопасности ХАССП применяющаяся к процессу производства шоколадных паст и документация при её создании.

Базой исследования выступает предприятие ОАО Кондитерский комбинат «Сластёна».

1 Разработка проекта системы качества ХАССП на примере производства шоколадных паст

1.1 Сущность и порядок разработки системы качества ХАССП

Система ХАССП обеспечивает контроль на всех этапах пищевой цепи, любой точке процесса производства, хранения и реализации продукции, где могут возникнуть опасные ситуации.

При этом особое внимание обращено на критические точки контроля, в которых все виды риска, связанные с употреблением пищевых продуктов, могут быть предотвращены, устранены и снижены до приемлемого уровня в результате целенаправленных мер контроля.

Для внедрения системы ХАССП мы обязаны не только исследовать и описать свой собственный продукт и методы производства, но и применить эту систему к поставщикам сырья, вспомогательным материалам, а также системе оптовой и розничной торговли.

Следует отметить, что разработка и внедрение системы управления качеством на предприятии затрагивает все службы и весь персонал производства. Этот процесс не ограничивается оформлением документации и созданием внешнего подобия порядка.

Сущность системы ХАССП заключается в выявлении и контроле «критических точек» технологического процесса, то есть тех параметров, которые влияют на безопасность производимой продукции.

Система качества ХАССП включает в себя 11 разделов:

- введение и область распространения системы;

- политика руководства предприятия в области качества и безопасности выпускаемой продукции;

- приказ о создании рабочей группы по разработке системы ХАССП;

- информация о продукции;

- информация о производстве;

- критические контрольные точки;

- рабочие листы ХАССП;

- внутренние проверки системы ХАССП;

- ведение документации ХАССП.

1.2 Введение и область распространения системы

ОАО Кондитерский комбинат «Сластёна» создано путем приватизации и акционирования в 1992 году кондитерской фабрики, которая в свою очередь была введена в эксплуатацию 25 декабря 1988 года по единому проекту Правительства России в комплексе с другими промышленными предприятиями района.

Пуск фабрики начался с ввода в эксплуатацию котельной, водозабора, очистных сооружений, силовой электроподстанции. В первые же годы были созданы строительно-монтажное и транспортное управления.

Это современное отечественное предприятие, в производственных цехах которого установлены:

- две линии высокой производительности по производству затяжного печенья;

- линия по производству глазированных пряников длительного хранения с предварительной ферментацией теста;

- линия по производству соломки соленой;

- линия по производству соленых колечек;

- две линии по производству соленых кукурузных палочек;

- линия производства твердого кондитерского крема;

- линия по производству полутвердого кондитерского крема;

- линия подготовки и дозирования сырья.

В рекордно короткий срок - всего за полгода - все технологические линии были выведены на проектную мощность 15000 т/г.

Комбинат оснащен технологическим оборудованием известных западно-европейских фирм таких как «Карле и Монтанари», «Семионато», «Термоформинг» (Италия), «Вернер и Пфляйдерер», «Редатрон», «Золлих» (Германия), «Тевофарм» (Голландия).

Аналогов выпускаемой продукции в стране не было: все 13 рецептур и технологии для их производства были переданы югославской стороной.

Прекрасные вкусовые достоинства и великолепное оформление обусловили высокий спрос на новые изделия. Вся продукция выпускалась только в расфасованном виде.

Предприятие стало известно далеко за пределами края. Руководство ОАО «Сластёна» не останавливается на достигнутом и постоянно ведет поиск новых путей развития производства и обеспечения финансовой устойчивости предприятия.

Предприятие значительно обновило ассортимент и расширило его. Освоены новые для ОАО производства мармелада, конфет, сахарных сортов печенья, драже, восточных сладостей, крекера. В настоящее время на комбинате производятся более 120 наименований вкусных и хорошо оформленных кондитерских изделий, в том числе:

- печенье сахарное и сухое слоистое;

- пряники глазированные длительного срока хранения;

- соломка соленая и с добавками;

- колечки сладкие и соленые;

- кукурузные палочки сладкие и соленые;

- плитки шоколадного вкуса;

- конфеты и наборы конфет в коробках;

- шоколад плиточный и шоколадные батончики.

Высокое качество продукции ОАО Кондитерский комбинат «Сластёна» - один из приоритетов предприятия. Постоянно ведется работа по внедрению современных методов управления качеством.

ОАО одним из первых в крае в 1993 году получило сертификаты соответствия на всю выпускаемую продукцию, в 1996 году - сертифицировало производство на соответствие требованиям МС ИСО 9002, в 1999 - ИСО 9001 и в 2002 году Кондитерский комбинат первым и пока единственным среди предприятий пищевой промышленности края сертифицировал систему менеджмента качества на соответствие требованиям МС ИСО 9001 версии 2000 года в системе сертификации ГОСТ Р.

Торговая марка ОАО «Сластёна» прочно ассоциируется с высоким качеством продукции.

Свидетельства признания высокого качества продукции Кондитерского комбината «Сластёна»: многочисленные медали и дипломы российских и международных выставок и конкурсов (Москвы, Краснодара, Новосибирска, Ростова-на-дону, Ставрополя), конкурсов «100 лучших товаров России» «Высококачественные товары Кубани».

В призовом фонде комбината 5 международных наград, 10 медалей (5 золотых, 4 серебряных и 1 бронзовая), 46 дипломов (из них 39 за высокое качество продукции), ряд благодарственных писем.

ОАО Кондитерский комбинат «Сластёна» имеет современную базу контроля качества и безопасности продукции, налаженные связи с Научно-исследовательским институтом кондитерской промышленности и Институтом Питания РАМН, при непосредственном участии которых разработана Программа по оздоровлению подрастающего поколения Юга России. Данная Программа утверждена губернатором края, рассмотрена и одобрена Минздравом Российской Федерации, Министерством сельского хозяйства и перерабатывающей промышленности российской Федерации и продовольствия РФ, департаментом пищевой и перерабатывающей промышленности, детского питания. Результатом сотрудничества с учеными над созданием кондитерских изделий нового поколения со сбалансированным составом, обогащенных микронутриентами является разработка двух новых видов шоколадно-молочных паст, имеющих в своем составе витамины, железо, кальций, соотношение которых строго соответствует потребностям в них детского питания. Кондитерский комбинат имеет семь собственных разработок продукции с полезными свойствами профилактического направления.

Предприятие имеет законченный цикл производства и осуществляет следующие виды деятельности:

- производство мучных кондитерских изделий;

- производство сахаристых кондитерских изделий;

- производство хлебобулочных изделий;

- производство изделий из кукурузной крупы;

Система ХАССП распространяется на деятельность ОАО КК «Сластёна», направленную на производство следующих групп продукции описанных в таблице 1.

Таблица 1 - Область распространения системы ХАССП

1.3 Политика в области качества и безопасности

На предприятии имеются разработанные положение политики, где руководство берёт на себя ответственность за достижение поставленной цели и безусловную реализацию политики в области качества (которая определяет стратегию, приоритетные цели и обязательства перед потребителями и обществом в целом).

Руководство организации определяет и документирует политику относительно безопасности выпускаемой продукции и обеспечивает её осуществление и поддержку на всех уровнях.

Политика в области безопасности должна быть адекватной, соответствовать требованиям органов государственного контроля и надзора и ожиданиям потребителей.

Руководство определяет область распространения системы ХАССП относительно определённых видов продукции (групп или наименований и этапов жизненного цикла, к которым относятся производство, хранение, транспортирование, оптовая и розничная продажа и потребление).

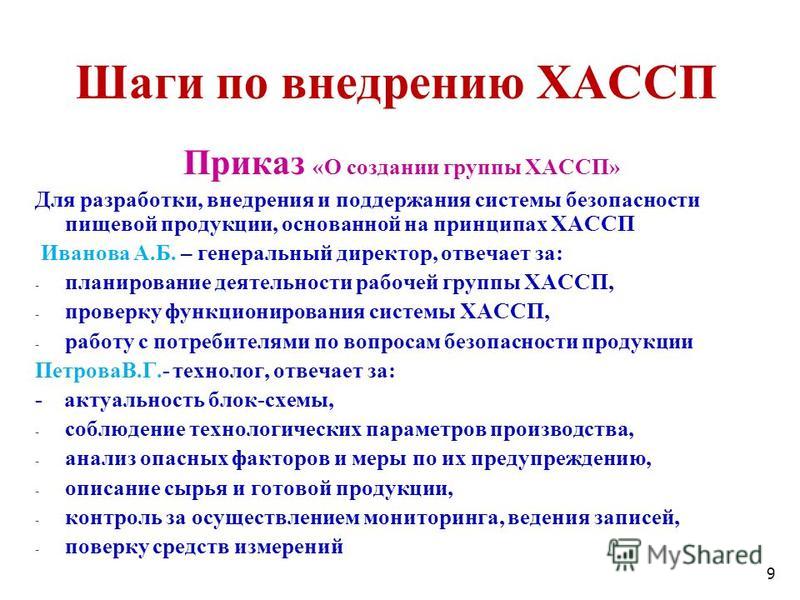

1.4 Приказ о создании рабочей группы по разработке системы ХАССП

Для внедрения и разработки системы ХАССП на предприятии необходимо сформировать рабочую группу из сотрудников с различной специализацией, обладающих должными знаниями о конкретной продукции, опытом работы и методикой разработки эффективного плана по внедрению системы ХАССП на предприятии. В составе рабочей группы ХАССП должны быть координатор и технический секретарь, а так же при необходимости, консультанты соответствующей области компетентности.

Координатор выполняет следующие функции:

- формирует состав рабочей группы;

- координирует работу группы;

- распределяет работу и обязанности;

- обеспечивает охват всей области разработки;

- представляет группу в руководстве организации.

В обязанности технического секретаря входит:

- организация заседаний группы;

- регистрация членов группы на заседаниях;

- ведение протоколов решений, принятых рабочей группой.

Основными задачами рабочей группы, отвечающей за внедрение системы ХАССП, на производстве являются:

- определение микробиологических, физических, химических и других факторов, возникающих при производстве продуктов питания на всех стадиях технологических процессов;

- определение вероятности появления опасных факторов в технологическом процессе в зависимости от степени их опасности (вирулентности);

- определение критических точек технологических процессов, лежащих в области недопустимого риска;

- установление критических пределов для каждого опасного фактора, в интервале которых опасные факторы подлежат контролю, ликвидации или снижению;

- разработка необходимых предупреждающих (мониторинговых) мероприятий;

- установление системы контроля за опасными факторами посредством имеющихся средств, позволяющих удостовериться об эффективном контроле за критическими точками;

- разработка корректирующих мероприятий по устранению или уменьшению опасных факторов;

- установление процедур проверки эффективности функционирования системы ХАССП;

- установление документирующей системы регистрации полученных данных;

- обеспечение, доведение рабочих листов системы ХАССП на производственные участки, назначение лиц, ответственных за выполнение мероприятий, разработанных в рабочих листах.

1.5 Информация о продукции

1.5.1 Характеристика продукта

Шоколадные пасты ТУ 9125-008-16939216-01

Шоколадные пасты - кондитерские изделия, изготовленные из сахарной пудры, какао порошка, растительного жира, молока сухого, тертого дробленного ореха с добавлением или без добавления витаминно-минеральных смесей. Представляют собой гомогенизированную массу, предназначенную для непосредственного употребления в пищу. Шоколадные пасты, вырабатываемые на поточно-механизированной линии, должны соответствовать требованиям ТУ 9125-008-16939216-01, технологической инструкции ТИ-22-2002 и ТИ-23-2002, рецептурам с соблюдением санитарных правил и норм для предприятий кондитерской промышленности СанПиН 2.3.2.1078-01, СанПиН 2.3.4.545-96.

Шоколадные пасты выпускаются расфасованными в герметично запаянные баночки.

Шоколадные пасты предназначены для непосредственного употребления в пищу, а также для последующей переработки (например, в качестве начинок).

1.5.2 Органолептические и физико-химические показатели продукта

Органолептические и физико-химические показатели шоколадных паст указаны в таблицах 2 и 3 соответственно.

Таблица 2 – Органолептические показатели шоколадных паст

1.5.3 Требования к сырью и упаковочным материалам

Все сырье, используемое для производства шоколадных паст, должно иметь гигиенические сертификаты, сертификаты соответствия и качественные удостоверения, соответствовать требованиям нормативной документации, санитарным нормами правилам СанПиН 2.3.2.1078-01.

Для производства шоколадных паст используется следующее сырье:

- сахар песок по ГОСТ 21-94, СанПиН 2.3.2.1078-01;

- жир растительный по ГОСТ 28931-91, СанПиН 2.3.2.1078-01

- масло растительное дезодорированное рафинированное по ГОСТ 1129-93

- орех фундук по ГОСТ 16835-81

- молоко сухое обезжиренное по ГОСТ 10970-87

- какао порошок по ГОСТ 108-76

- концентрат фосфатидный по ТУ 10-04-02-59-89

-ванилин по ГОСТ 16599-71

- витаминно-минеральные смеси по ТУ 9281-019-17028327-00

Для расфасовки и упаковки шоколадных паст используются, тароупаковочные материалы, разрешенные к применению и соприкосновению с пищевым продуктом органами Госсанэпиднадзора РФ.

Для расфасовки и упаковки шоколадных паст используются следующие упаковочные материалы:

- пленка ПВХ «Пластик» по ГОСТ 25250-88

- фольга алюминиевая по ГОСТ 745-79, ТУ 1811-004-46221433-98

- ящики из гофрированного картона по ГОСТ 13512

- полиэтиленовая лента с липким слоем по ОСТ 6-19-416-80

- прокладки из гофрированного картона

Упаковка и маркировка шоколадных паст должна осуществляться в соответствии с требованиями ТУ 9125-008-16939216-01, ГОСТ 14192-96 с нанесением манипуляционных знаков, должна обеспечить сохранность продукта на всех этапах ее жизненного цикла.

Вес нетто шоколадных паст (50 ± 2,5)г; (100 ± 3,0)г.

1.5.4 Показатели безопасности шоколадных паст

Микробиологические показатели шоколадных паст указаны в таблице 4.

Таблица 4 – Микробиологические показатели шоколадных паст

1.5.5 Требования к хранению и транспортированию

Шоколадные пасты транспортируют всеми видами транспорта. Транспортные средства должны быть чистыми, сухими, не зараженными вредителями хлебных запасов.

Не допускается использовать транспортные средства, в которых перевозились резко пахнущие, ядовитые грузы.

При погрузке в транспортные средства необходима фиксация продукта.

Шоколадные пасты должны храниться в сухих чистых складах при температуре (18±3) °С и относительной влажности воздуха не более 75%. Не подвергаться воздействию прямого солнечного света.

Короба из гофрированного картона с шоколадными пастами штабелируются на поддоны не более 4-х коробов в высоту.

Сроки годности паст шоколадных при соблюдении указанных условий хранения 6 месяцев.

1.5.6 Эффективность продукта

Эффективность шоколадно-молочных паст с добавлением витаминно-минеральных смесей подтверждена заключением головного испытательного центра пищевой продукции при ГУ НИИ питания РАМН о том, что одна упаковка (50г) шоколадно - молочной пасты может удовлетворить суточную потребность детей школьного возраста и взрослых в витаминах: С - на 50%; В1 - на 83,3%; В2 - на 40,0%; В6 - на 76,9%; железе - на 50%; кальции - на 22,2%.

Входящий в состав паст витамин С (аскорбиновая кислота) поддерживает в активном состоянии иммунную систему, существенно повышает сопротивляемость простудным заболеваниям.

Витамины В1. В2 и РР обеспечивают организм энергией. Витамин В6 и фолиевая кислота необходимы для нормального роста и обновления всех органов и тканей. Их нехватка ведет к нарушению синтеза гемоглобина, т.е. к анемии (малокровию).

Железо входит в состав гемоглобина, ответственного за доставку кислорода к органам и тканям. Недостаток этого микроэлемента, часто встречающийся у детей и женщин в сочетании с нехваткой витамина В6 и фолиевой кислоты, приводит к малокровию, физической слабости, низкорослости и задержке умственного развития детей.

Кальций - основное вещество костей, крайне важен для формирования здорового скелета, зубов, костей. Хорошая обеспеченность этим минералом - залог борьбы с рахитом у детей и остеопорозом - у взрослых.

1.5.7 Гарантия производителя продукта

Предприятие изготовитель гарантирует соответствие шоколадных паст требованиям ТУ 9125-008-16939216-01 при соблюдении условий хранения в течение 6 месяцев со дня выработки.

1.5.8 Потенциально возможные случаи использования продукта по истечению срока годности

В случае употребления шоколадных паст по истечению срока годности нарушаются вкусовые качества паст, возможен дискомфорт.

Предприятие-изготовитель несет ответственность за качество продукта и его безопасность только при употреблении продукта в течение срока годности. По истечению срока годности продукта производитель за его качество и безопасность ответственности не несет.

1.6 Информация о производстве

Информация о производстве может включать в себя схему территории предприятия, схему производственных участков, перечень основного технологического оборудования, технологическую документацию (технологические инструкции, схемы технохимического контроля), блок-схемы производственных процессов.

Перечень основного технологического оборудования и его характеристики приведены в таблице 6.

Таблица 6 – Перечень основного технологического оборудования

Перечни технологических инструкций на продукцию, вырабатываемую ОАО Кондитерский комбинат «Сластёна», и схем технохимического контроля представлены соответственно в таблицах 7,8.

Технологические инструкции на продукцию, выпускаемую комбинатом, хранятся у директора кондитерского производства - главного технолога в отделе развития производства; схемы технохимического контроля - у ведущего инженера центральной производственной лаборатории.

Таблица 7 – Перечень технологических инструкций

Наименование технологической инструкции

Обозначение технологической инструкции

Место хранения контрольного экземпляра

Технологическая инструкция по производству шоколадно-ореховых паст, выпускаемых в цехе шоколадного производства по ТУ 9125-008-16939216-01

Технологическая инструкция по производству шоколадно-молочных паст, обогащённых витаминно-минеральным премиксом «Валетек», вырабатываемых в цехе шоколадного производства по ТУ 9125-008-16939216-01

Технологическая инструкция по производству плитки кондитерской, вырабатываемой в цехе шоколадного производства по ТУ 9129-001-16939216-99

1.7.2 Анализ рисков и выбор учитываемых факторов

Риск по каждому потенциальному опасному фактору для каждой группы производимой продукции оценивался по методике, указанной в п.1.7.3 Результаты анализа рисков представлены в таблице 12.

При этом опасные факторы для пищевых продуктов, заданные в СанПиН 2.3.2.1078-01, относили к учитываемым независимо от результатов оценки.

Полученный перечень опасных учитываемых факторов приведен в таблице 13.

1.7.3 Методика анализа риска по качественной диаграмме

Исходя из практического опыта, с учетом всех доступных источников информации нами совместно с членами группы ХАССП на предприятии экспертным путем проведена оценка вероятность реализации опасных факторов, исходя из четырех возможных вариантов оценки:

1 - практически равно нулю;

Оценка вероятности реализации і-го фактора производилась при помощи диаграммы, представленной на рисунке 5:

Рисунок 5 – Оценка вероятности реализации і-го фактора

Также экспертным путем группа оценила тяжесть последствий от реализации опасного фактора, исходя из четырех возможных вариантов оценки:

1 - легкое: Практически не приводит ни к каким последствиям. Наблюдается общее легкое недомогание. Для взрослого человека потеря работоспособности отсутствует.

2 - средней тяжести: Тяжесть последствий может диагностироваться как заболевание. Возможна необходимость медикаментозного лечения в течение нескольких дней.

3 - тяжелое: Наносится серьезный ущерб здоровью. Потеря работоспособности на длительный период времени. Может привести к легкой степени инвалидности.

4 - критическая: Приводит к смертельному (летальному) исходу или инвалидности I группы.

В соответствии с полученными результатами по каждому фактору определялась степень его учитываемости для определения критических контрольных точек. Степень учитываемости оценивалась в соответствии с диаграммой, представляющей из себя график зависимости вероятности реализации опасного фактора от тяжести последствий от его реализации (рисунок 6). На качественной диаграмме проведена граница, построенная из критических точек, разделяющая области допустимого риска и область недопустимого риска. В зависимости от того, в какую область попал потенциально опасный фактор, он определялся как учитываемый или нет.

Рисунок 6 – Диаграмма анализа рисков

Результаты анализов по каждому фактору приведены в таблице 12 Необходимость учета представлена в крайнем правом столбце. Полученные данные обобщены в таблице 13.

Таблица 12 – Выбор учитываемых опасных факторов для продукции, вырабатываемой цехом шоколадного производства

1.8 Планово – предупреждающие действия

1.8.1 Разработка предупреждающих действий в процессе производства шоколада

Для контроля за опасными факторами были разработаны предупреждающие действия. Предупреждающие действия принимаются также в тех случаях, которые не являются критическими контрольными, но постоянный контроль за которыми необходим, так как при недостаточном контроле они могут привести к сбою технологического процесса.

К предупреждающим действиям относятся:

- контроль параметров технологического процесса производства;

- применение натуральных консервантов;

- периодический контроль концентрации вредных веществ;

- мойка и дезинфекция оборудования, инвентаря, рук, обуви и др.

Следует отметить, что в некоторых случаях необходим ряд предупредительных действий, например, снижение рН и температуры для продуктов с высокой кислотностью, в других случаях несколько опасных факторов (например, заражение патогенными микроорганизмами) могут быть устранены при помощи одного предупредительного действия, например, термической обработкой.

Перечень предупреждающих действий следует представить в виде таблицы. Предупреждающие действия должны быть документально оформлены в рабочие листы ХАССП, в которых также указывается технологический этап и выявленные на этом этапе опасные факторы. Пример такого листа приведен в таблице 14.

Таблица 14 – Предупреждающие действия

Помимо предупреждающих действий были разработаны и корректирующие действия, которые предпринимаются в случае нарушения критических пределов. К ним относятся:

- поверка средств измерения;

- переработка несоответствующей требованиям продукции и др.

Корректирующие действия также записываются в рабочие листы ХАССП.

1.8.2 Документирование предупреждающих действий

Входной контроль производится согласно инструкции системы менеджмента качества «Порядок проведения входного контроля сырья и материалов» и схемы технохимического контроля при проведении входного контроля сырья и материалов.

Контроль параметров технологического процесса производится согласно технологической инструкции на производство конкретного вида продукции. Перечень технологических инструкций представлен в инструкции системы менеджмента качества «Организация контроля технологической дисциплины».

Контроль и испытания изготавливаемой продукции проводится согласно инструкции системы менеджмента качества «Контроль и испытания готовой продукции», и схемы технохимического контроля готовой продукции, вырабатываемой цехами основного производства.

Техническое обслуживание и ремонт оборудования производится согласно инструкции системы менеджмента качества «Организация технического обслуживания и ремонта технологического оборудования». Поверка и калибровка средств измерения производится по графикам, утвержденным генеральным директором и согласованным с органами Госстандарта, в органах Госстандарта в качестве услуг предприятию, а также согласно инструкции системы менеджмента качества «Метрологическое обеспечение производства».

Уборка помещений проводится в соответствии с требованиями СанПиН 2.3.4.545 и санитарными правилами для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия) п.41, п.п.44-52 и контролируется санитарной комиссией. За соблюдение санитарного состояния в производственных помещениях ответственность несет: в смене - мастер; на момент проведения санитарного обхода – начальник подразделения.

Мойка инвентаря и дезинфекция технологического оборудования проводится в соответствии с требованиями СанПиН 2.3.4.545 п.3.9.4-п.3.9.14 и санитарными правилами для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия) п.п.56-63, а также в соответствии с графиком по обработке технологического оборудования. Соблюдение графика по обработке технологического оборудования контролирует инженер-лаборант цеховой лаборатории с занесением результатов контроля в журналы по обработке технологического оборудования в цехах основного производства. За качество и своевременность обработки инвентаря и технологического оборудования ответственность несёт: в смене – мастер; на момент проведения санитарного обхода - начальник цеха основного производства.

Соблюдение правил личной гигиены осуществляется согласно требований СанПиН 2.3.4.545 п.3.14.15, п.3.14.17 и санитарными правилами для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия) п.п.125-127 и контролируется инженером-лаборантом цеховой лаборатории в течение смены с регистрацией результатов контроля в журнал нарушителей инструкции по предупреждению попадания посторонних предметов в продукцию и санитарных правил, а также при ежедневном обходе медсестрой с регистрацией результатов проверки в журнале.

С вновь прибывшими работниками инженер-лаборант цеховой лаборатории проводит инструктаж по соблюдению правил личной гигиены и инструкции по предупреждению попадания посторонних предметов в продукцию с регистрацией в журнале.

За соблюдение правил личной гигиены ответственность несет непосредственно работник.

Уборка территории предприятия проводится в соответствии с требованиями СанПиН 2.3.4.545 п.3.2.9-п.3.2.13 и санитарными правилами для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия) п.6, п.8, п. 10 и контролируется комиссией, действующей на основании приказа.

За поддержание закрепленных за подразделениями комбината территорий в состоянии, соответствующем предъявляемым требованиям, ответственность несут руководители соответствующих подразделений.

Борьба с грызунами, насекомыми и другими вредителями проводится в соответствии с требованиями СанПиН 2.3.4.545 п.3.13.1-п.3.13.6 и санитарными правилами для предприятий кондитерской промышленности (кроме предприятий, изготавливающих кремовые кондитерские изделия) п.п.119-124 и договорами на проведение дезинсекции и дератизации помещений, и Госсанэпиднадзором на проведение дератизации помещений, а в летнее время и дезинсекции.

1.9 Анализ наличия ККТ в технологическом процессе

Анализ наличия ККТ в технологическом процессе проводился с учетом требований СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности пищевых продуктов и пищевой ценности» и при помощи диаграммы, представленной на рисунке 7.

Рисунок 7 – Анализ наличия ККТ в технологическом процессе

Результаты анализа по каждому учитываемому опасному фактору приведены в таблице 15

Таблица 15 – Определение ККТ в технологическом процессе производства шоколадных паст

Графы в таблице остаются пустыми, если дальнейший анализ наличия ККТ не требуется, то есть ККТ уже выявлена или её наличие не возможно.

Перечни ККТ в технологических процессах представлены в таблице 16

1.10 Рабочие листы ХАССП

Рабочая группа ХАССП на основании перечня ККТ для входного контроля основного и вспомогательного сырья и для каждой операции технологического процесса производства разрабатывает «Рабочие листы ХАССП», в которых предусматриваются объекты контроля, мониторинг, корректирующие и предупреждающие действия.

В данном случае рабочие листы ХАССП, разработаны на процессы:

- дозирования и смешивания компонентов;

- для гомогенизации и приёмочного контроля качества;

- отлёжки шоколадных паст.

1.11 Внутренние проверки системы ХАССП

Внутренние проверки ХАССП проводятся непосредственно после внедрения системы ХАССП и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтённых опасных факторов и рисков.

Таблица 16 – Перечень ККТ в технологическом процессе производства шоколадных паст