Категория: Инструкции

Инструкция по диагностированию технического состояния резервуаров установок сжиженного газа

Инструкция устанавливает порядок проведения диагностирования технического состояния наземных и подземных резервуаров для хранения сжиженных углеводородов объемом до 200 м3; инструкция не распространяется на сосуды для транспортировки углеводородов, а также на сферические и изометрические резервуары. Инструкция предназначена для использования на предприятиях топливно-энергетического комплекса, а также на предприятиях других отраслей, эксплуатирующих установки сжиженного газа.

1 Общие положения

2 Порядок диагностирования технического состояния резервуаров, выработавших установленный ресурс

3 Порядок выдачи заключения по продлению ресурса безопасной эксплуатации резервуаров

4 Техника безопасности при проведении диагностирования

5 Перечень использованных источников

Дата добавления в базу:

Согласована с Госгортехнадзором России 5 апреля 1995 г. и утверждена АООТ “Росгазификация” 28 апреля 1995 г.[. ]

С вводом в действие данной Инструкции утрачивает силу “Инструкция по освидетельствованию подземных резервуаров установок сжиженного газа”, утвержденная ВО “Росстройгазификация” 3.09.91 г.[. ]

Подготовка резервуаров к техническому освидетельствованию осуществляется владельцем.[. ]

В случае неявки инспектора в установленный срок администрации предоставляется право самостоятельно провести освидетельствование комиссией, назначенной приказом руководителя.[. ]

Эти замеры проводятся организацией, имеющей лицензию Госгортехнадзора России.[. ]

По истечении расчетного срока эксплуатации 35 лет резервуары подвергаются диагностированию технического состояния по инструкции Центрхим-маша ИЗ-94, согласованной с Госгортехнадзором России.[. ]

Работы по освидетельствованию резервуаров должны проводиться в дневное время бригадой рабочих в составе не менее трех человек под руководством ответственного лица по надзору за техническим состоянием и эксплуатацией резервуаров.[. ]

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением, установленным Правилами.[. ]

Примечания. 1. Машина для вывоза воды должна быть оборудована глушителем, выведенным вперед и снабженным искрогасителем.[. ]

Допускается вместо повторного заполнения резервуаров водой проводить дегазацию паром.[. ]

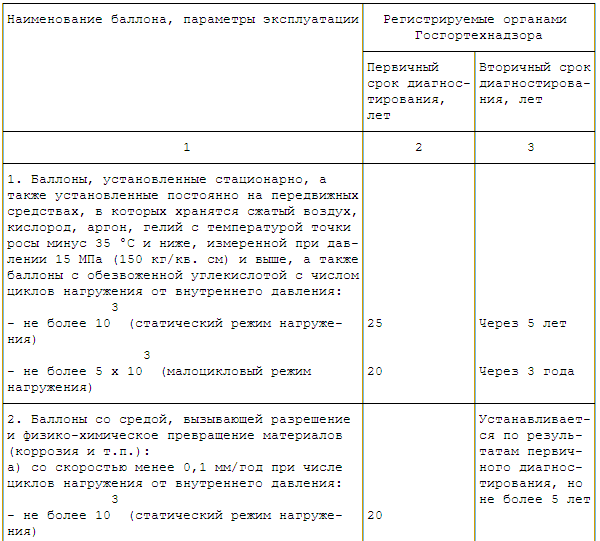

Рисунки к данной главе:

И3-94 2.3.5. В сосудах объемом 50 куб. м и выше при внутреннем осмотре производится определение овальности. Измерения внутреннего диаметра обечайки проводятся в 5 сечениях: в среднем сечении, в зонах приварки днищ к обечайке и в сечениях, расположенных между первыми двумя сечениями. В каждом сечении производится 4 измерения диаметров: вертикального, горизонтального и 2-х диаметров под углом 45° к двум первым. Овальность (в %) вычисляется по формуле: 2 (Д - Д ) max min а = --------------- x 100, Д + Д max min где Д и Д - соответственно максимальный и минимальный внутренние max min диаметры, измеренные в одном сечении. Овальность не должна превышать 1%

«Инструкция по диагностированию технического состояния резервуаров установок сжиженного газа»

Нет ответов к данному вопросу. Предложите свой

Не более 1% Не более 2% Не более 5%

Статус: Действует

Сканкопия официального издания документа: присутствует в коммерческой версии NormaCS

Страниц в документе: 17

Утвержден: Главное управление промышленной безопасности и охраны труда Минтопэнерго России, 31.01.1994

Обозначение: И3-94

Наименование: Инструкция по диагностированию технического состояния резервуаров установок сжиженного газа

Область применения: Инструкция устанавливает порядок проведения диагностирования технического состояния наземных и подземных резервуаров для хранения сжиженных углеводородов объемом до 200 м3; инструкция не распространяется на сосуды для транспортировки углеводородов, а также на сферические и изометрические резервуары. Инструкция предназначена для использования на предприятиях топливно-энергетического комплекса, а также на предприятиях других отраслей, эксплуатирующих установки сжиженного газа.

Дополнительные сведения: доступны через сетевой клиент NormaCS. После установки нажмите на иконку рядом с названием документа для его открытия в NormaCS

Пожалуйста, дождитесь загрузки страницы.

Документ ссылается на:

Эксплуатация. или использование по назначению, – самый длительный и ответственный период в жизненном цикле химико-технологического объекта, в течение которого он испытывает различного вида нагрузки и находится под воздействием внешних факторов. В процессе эксплуатации проверяются технологии, методы и приемы, использовавшиеся на всех предыдущих этапах, выявляются их недостатки, проявляются скрытые дефекты конструкционных материалов, погрешности изготовления, сборки и монтажа.

Эксплуатация объектов химической технологии – это, как правило, непрерывный процесс планового и регулярного контроля и воздействия на систему в целом или на ее составляющие и элементы. Основная цель эксплуатации химико-технологического объекта – обеспечение его работоспособного состояния и высокого уровня эксплуатационной надежности (безотказности, долговечности, ремонтопригодности), включая плановое техническое обслуживание и ремонты, восстановление работоспособности после отказов, хранение, подготовку к работе и т. п.

Любая химико-технологическая система в процессе эксплуатации находится в нескольких состояниях или режимах:

– использование по назначению;

– оперативное техническое обслуживание (при использовании, непосредственно перед использованием и после него);

– периодическое (профилактическое) техническое обслуживание;

Эффективность эксплуатации объекта связана с повышением доли времени использования его по назначению при приемлемых затратах на техническое обслуживание и ремонты, что возможно благодаря методам повышения структурной надежности объекта, оптимальному выбору системы технического обслуживания (ремонта) и норм расхода запасных элементов.

В качестве показателей, характеризующих эффективность объекта (эксплуатационную надежность) кроме доли времени, когда система находится в различных состояниях, могут использоваться некоторые комплексные показатели надежности – коэффициенты готовности, оперативной готовности, технического использования. Показатели, характеризующие эффективность эксплуатации и эксплуатационную надежность, оценивают экстенсивность использования объекта. Эксплуатация сложной технологической системы отличается следующими основными особенностями [1]:

1. Большое число возможных состояний.

Химико-технологические системы, как правило, отличаются многомерностью как по числу составляющих элементов, так и по числу переменных и параметров, характеризующих их функционирование.

Пусть сложная технологическая система состоит из N объектов (аппаратов, приборов, единиц оборудования), каждый из которых может находиться в одном из М состояний (использование по назначению, оперативное или профилактическое техническое обслуживание, различные виды ремонта, состояние простоя и т. д.). Тогда состояние системы может характеризоваться числом объектов, находящихся в каждом состоянии ni

(i = 1 М ), т. е. М -мерным вектором (n1. n2. nM ), причем n1 + n2 +. + nM = N. Тогда общее число возможных состояний системы равно числу сочетаний из (M + N –1) по N. т. е. СNM+N–1 .

Большое число возможных состояний системы повышает сложность задач, решаемых при организации эксплуатации, контроля, технического обслуживания и ремонта, снабжения запасными элементами.

2. Большое разнообразие производственных сред, в которых работает технологическое Лабораторное оборудование. наличие высоких давлений и температур.

При оценке надежности однотипных объектов необходимо учитывать конкретные условия эксплуатации и технического обслуживания.

3. Общие ресурсы, централизованное планирование и управление.

Обычно сложные технологические системы имеют централизованную систему планирования, управления и регулирования общих ресурсов, необходимых для эксплуатации, технического обслуживания и ремонтов, – сырья, материалов, электрической и тепловой энергии, запасных элементов, бригад технического обслуживания, средств механизации, контроля и диагностики.

Возникающие при этом задачи отличаются сложностью из-за ограниченности ресурсов и большой размерности.

4. Случайный характер функционирования.

Эксплуатация каждого объекта сопровождается большим количеством случайных параметров (внешние факторы, внутренние процессы коррозии, старения и износа, отказы и неисправности, случайная продолжительность пребывания в различных состояниях). В связи с этим для описания, анализа и оптимизации процессов эксплуатации, технического обслуживания и ремонта сложной технологической системы используются вероятностно-статистические методы.

5. Требования к надежности.

К химико-технологическим системам в большей мере выдвигаются требования долговечности и ремонтопригодности, чем безотказности (благодаря резервированию, наличию на производствах системы технического обслуживания и ремонта ее элементов). Кроме того, предполагаемые капитальные и эксплуатационные расходы на обеспечение высокой безотказности будут настолько высоки, что они намного превысят сроки физического и морального износа оборудования.

6. Высокие требования к эффективности эксплуатации.

Сложные технологические системы обладают большими материальными, трудовыми и финансовыми ресурсами, и их нерациональное использование из-за неоптимальной системы эксплуатации, технического обслуживания и ремонта приводят к существенным экономическим и/или экологическим потерям. Эффективность эксплуатации таких систем определяется рядом технических и экономических показателей, например, показателей безаварийности (безопасности), качества продукции, экономичности и т. п.

Методы оценки эффективности и надежности изделий химического и нефтяного машиностроения в эксплуатации приведены в РД 26-11-20–88 и РД 26.260.005–91. Для конкретных установок и производств действуют правила и нормы безопасной эксплуатации:

– правила безопасности при эксплуатации установок подготовки нефти на предприятиях нефтяной промышленности;

– правила устройства и безопасной эксплуатации магистральных трубопроводов для транспортировки нефти и газа (ПБ 08-258–98);

– правила промышленной безопасности для нефтеперерабатывающих производств (ПБ 09-310–99);

– правила устройства и безопасной эксплуатации технологических трубопроводов (ПБ 03-108–96);

– правила технической эксплуатации резервуаров магистральных нефтепроводов (РД 39-0147103-385–87);

– правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздуховодов и газопроводов;

– правила устройства и безопасной эксплуатации сосудов, работающих под давлением, ПБ 10-115–96 (от 18.04.95 с изменениями и дополнениями от 02.09.97);

– правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды ПБ 03-75–94 (от 18.07.94 с изменением № 1 от 1997 г .);

– правила устройства и безопасной эксплуатации паровых и водогрейных котлов (от 28.05.93 с изменениями № 1 от 1996 г. и № 2 от 10.07.00);

– правила устройства и безопасной эксплуатации компрессорных установок с поршневыми компрессорами, работающими на взрывоопасных и вредных газах (ПБ 09-297–99), и т. п.

НПБ 105-03 предусматривает меры защиты аппаратуры и трубопроводов опасных химических производств от коррозионного разрушения в процессе эксплуатации:

1. При эксплуатации технологического оборудования и трубопроводов взрывопожароопасных производств, в которых обращаются коррозионноактивные вещества, предусматриваются методы их защиты с учетом скорости коррозионного износа применяемых конструкционных материалов.

2. Технологическое Лабораторное оборудование и трубопроводы, контактирующие с коррозионными веществами, преимущественно изготавливаются из коррозионно-стойких металлических конструкционных материалов. Допускается в обоснованных случаях применять для защиты оборудования и трубопроводов коррозионно-стойкие неметаллические покрытия (фторопласт, полиэтилен и т. п.), а для технологических блоков III категории взрывоопасности – использовать Лабораторное оборудование и трубопроводы из неметаллических коррозионно-стойких материалов (стекло, фарфор, фторопласт, полиэтилен и т. п.) при соответствующем обосновании, подтвержденном результатами исследований, и разработке мер безопасности.

3. Порядок контроля за степенью коррозионного износа оборудования и трубопроводов с использованием неразрушающих методов, способы, периодичность и места проведения контрольных замеров определяются в производственной инструкции с учетом конкретных условий эксплуатации (для новых производств по результатам специальных исследований) и выполняются в соответствии с требованиями специальной нормативной документации.

Там же выдвигаются определенные требования к эксплуатации насосов и компрессоров:

1. Компрессоры и насосы, используемые для перемещения горючих, сжатых и сжиженных газов (СГ), легковоспламеняющихся и горючих жидкостей (ЛВЖ и ГЖ), по надежности и конструктивным особенностям выбираются с учетом критических параметров, физико-химических свойств перемещаемых продуктов и параметров технологического процесса. При этом количество насосов и компрессоров определяется из условия обеспечения непрерывности технологического процесса; в обоснованных (подтвержденных расчетом) случаях предусматривается их резервирование.

2. Порядок срабатывания систем блокировок насосов и компрессоров определяется программой (алгоритмом) срабатывания системы противоаварийной защиты технологической установки.

3. Запорная арматура, устанавливаемая на нагнетательном и всасывающем трубопроводах насоса или компрессора, должна быть к нему максимально приближена и находиться в зоне, удобной для обслуживания. На нагнетательном трубопроводе предусматривается установка обратного клапана или другого устройства, предотвращающего перемещение транспортируемых веществ обратным ходом.

4. Насосы и компрессоры технологических блоков взрывопожароопасных производств, остановка которых при падении напряжения или кратковременном отключении электроэнергии может привести к отклонениям технологических параметров процесса до критических значений и развитию аварии, преимущественно должны выбираться с учетом возможности их повторного автоматического пуска и оснащаться системами самозапуска электродвигателей. Время срабатывания системы самозапуска должно быть меньше времени выхода параметров за предельно допустимые значения.

5. Компрессорные установки взрывопожароопасных производств должны проходить испытания и приемку на соответствие их дополнительным требованиям согласно специальным отраслевым нормативам.

6. Запрещается эксплуатация компрессорных установок при отсутствии или неисправном состоянии средств автоматизации, контроля и системы блокировок, указанных в паспорте завода-изготовителя и предусмотренных конструкцией установки.

7. Для нагнетания ЛВЖ применяются, как правило, центробежные бессальниковые, с двойным торцевым, а в обоснованных случаях – одинарным торцевым (с дополнительным) уплотнениями насосы. Для сжиженных углеводородных газов применяются, как правило, центробежные герметичные (бессальниковые) насосы. Допускается применение центробежных насосов с двойным торцевым уплотнением. В качестве затворной жидкости должны использоваться, как правило, негорючие и (или) нейтральные к перекачиваемой среде жидкости. В исключительных случаях для нагнетания ЛВЖ и ГЖ при малых объемных скоростях подачи, в том числе в системах дозирования, допускается применение поршневых насосов.

8. Центробежные насосы с двойным торцевым уплотнением должны оснащаться системами контроля и сигнализации утечки уплотняющей жидкости, а также блокировками, отключающими насосы в случае возникновения утечки (при индивидуальной для каждого насоса системе подачи уплотняющей жидкости).

9. В технологических блоках I категории взрывоопасности центробежные компрессоры и насосы с торцевыми уплотнениями должны оснащаться системами контроля состояния подшипников по температуре с сигнализацией ее предельных значений и блокировками, отключающими компрессоры и насосы при превышении этого параметра. За уровнем вибрации должен быть установлен периодический контроль.

Задачей технической эксплуатации является обеспечение исправного состояния и безаварийной (безопасной) работы объекта при надлежащей экономичности. Уровень технической эксплуатации определяется рациональным использованием объекта в соответствии с назначением, а также:

– соблюдением технологического регламента ведения процесса, технологических инструкций, требований, регламентируемых нормами и правилами хранения, использования сырья, материалов, химических, пожаро- и взрывоопасных веществ;

– достаточностью контроля за:

– наличием высокого давления, температуры и присутствием катализирующих примесей, статического электричества и других источников инициирования взрывов, возможностью образования взрывоопасных или других нестабильных соединений, склонных к самоускоряющимся экзотермическим физико-химическим превращениям, накоплением смол, загрязнений и т. п.;

– наличием средств регулирования технологических процессов, контроля и технической диагностики аппаратов и оборудования;

– совершенствованием системы сбора, обработки и анализа информации о качестве функционирования;

– уровнем организации профилактических работ, своевременного и качественного восстановления работоспособности элементов и систем, выполнения всех видов ремонта;

– уровнем производственной и технологической дисциплины, квалификацией персонала.

Раздел «Безопасная эксплуатация производств» технологического регламента на производство продукции (РД 09-251–98) разрабатывался для проектируемых, действующих, расширяемых и реконструируемых производств в химической, нефтехимической и нефтеперерабатывающей промышленности и других взрыво-пожароопасных производств и объектов, связанных с обращением или хранением в них химически опасных и токсичных веществ, а также веществ, которые могут образовывать пылевоздушные и паровоздушные взрывоопасные смеси. В разделе должны приводиться данные, необходимые для разработки и осуществления мер по обеспечению безопасности и оптимальных санитарно-гигиенических условий труда работающих, в том числе:

– характеристика опасностей производства;

– возможные неполадки и аварийные ситуации, способы их предупреждения и устранения;

– защита технологических процессов и оборудования от аварий; работающих – от травматизма;

– меры безопасности, которые следует соблюдать при эксплуатации производственных объектов.

Постановлением Правительства РФ «О мерах по обеспечению промышленной безопасности на территории РФ» от 28.03.01 г. № 241 Госгортехнадзору России было поручено организовать работы по внедрению и развитию системы контроля, позволяющей проводить техническую диагностику аппаратов и оборудования для принятия решения о продлении срока их безопасной эксплуатации на территории РФ. Для решения государственной задачи создания системы неразрушающего контроля, технической диагностики и определения остаточного ресурса оборудования в 1999 г. Госгортехнадзором России была разработана концепция этой системы, а также аттестации персонала, лабораторий, методик и средств контроля.

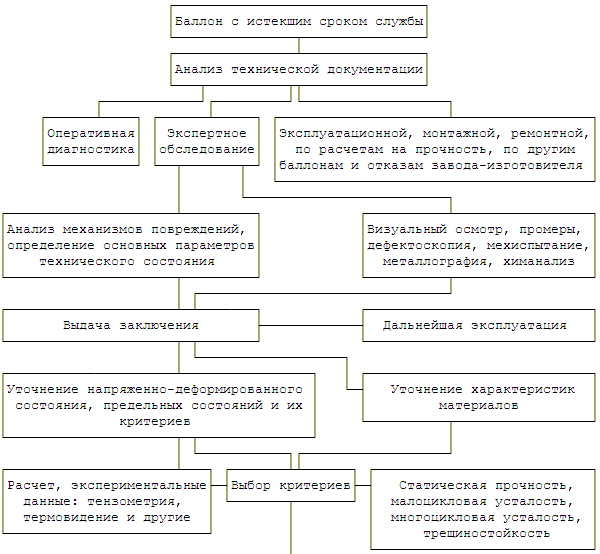

В основные задачи технической диагностики входит разработка методов и средств для оценки технического состояния объекта – определение удаленности от предельного состояния, выявление причин нарушения работоспособности, установление вида и места возникновения повреждений, определение потребностей в проведении регулировочных или ремонтных операций, прогнозирование момента возникновения отказа [36].

На каждом химическом производстве предусматривается система технического освидетельствования и диагностирования аппаратов и оборудования с целью предупреждения пожаров, взрывов, утечек токсичных веществ, уменьшения затрат на ремонтное обслуживание, простоев и упущенной выгоды. Для этого разработаны, например:

– методические указания по техническому диагностированию и продлению срока службы сосудов, работающих под давлением (РД 34.17.439–96);

– методические указания о техническом диагностировании котлов с рабочим давлением до 4,0 МПа (РД 34.17.435–95);

– методические указания по проведению технического освидетельствования металлоконструкций паровых и водогрейных котлов (РД 10-210–98);

– методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды (РД 03-29–93);

– положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов (РД 08-95–95);

– инструкция по диагностированию технического состояния резервуаров установок сжиженного газа (ИЗ–94);

– инструкция по техническому надзору, методике ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств (ИТН–93);

– эксплуатация и ремонт технологических трубопроводов под давлением до 10 МПа (РД 38.13.004–86);

– инструкция по проведению диагностирования технического состояния сосудов, трубопроводов и компрессоров промышленных аммиачных холодильных установок (РД 09-244–98).

К основным видам диагностической информации относятся: значения технологических параметров, повреждения, которые могут привести к отказам элементов и систем; косвенные признаки неисправностей (акустические, изменение температуры, давления, расходов, вибрация и т. п.). Сбор и обработку информации о надежности изделий в эксплуатации проводят согласно РД 50-204–87 с целью:

– совершенствования конструкции изделий, технологии их изготовления, правил и методов эксплуатации и ремонта;

– аттестации продукции;

– контроля показателей надежности.

Задачами сбора и обработки информации являются:

– выявление конструктивных и технологических недостатков в организации ремонта и эксплуатации;

– установление элементов и составных частей, лимитирующих надежность изделия;

– уточнение критериев отказов и предельных состояний;

– уточнение норм расхода запасных частей;

– оценка эффективности мероприятий по повышению надежности изделий.

РД 50-204–87 устанавливает общие требования к программам наблюдений, к методам сбора, обработки и анализа информации, к составу регистрируемой информации и формам документов. Для сбора информации о техническом состоянии оборудования на конкретных производствах можно пользоваться РД 09-244–98 («Диагностирование технического состояния»), «Методическими указаниями по обследованию технического состояния и обеспечению безопасности при эксплуатации аммиачных холодильных установок» (РД 09-241–98), «Методическими рекомендациями по оценке технического состояния и безопасности хранения производственных отходов и стоков предприятий химического комплекса» (РД 09-255–99) и т. п.

Сбор и анализ диагностической информации должны обеспечивать решение нескольких задач: определение причин возникновения неисправностей и отказов; выявление элементов, лимитирующих надежность; определение и корректировка нормируемых показателей надежности; обоснование норм расходов запасных элементов, структуры ремонтного цикла; выявление влияния на надежность условий и режимов эксплуатации; определение экономической эффективности мероприятий по повышению надежности [1].

Диагностическая информация об эксплуатационной надежности системы должна быть достоверной, полной и оперативной. Достоверность информации заключается в объективности всех сведений и обеспечивается точным учетом отказов, наличием системы контроля за сбором сведений, ответственностью и компетентностью обслуживающего персонала. Полнота информации заключается в ее достаточности для решения поставленных задач. Оперативность информации необходима для быстрого принятия мер воздействия на процесс управления эксплуатационной надежностью.

Существуют различные методы контроля текущего состояния аппаратов и оборудования: акустико-эмиссионные; акустические (ультразвуковые); вихретоковые; магнитные; оптические и визуальные; проникающими веществами; радиационные; тепловые; гамма-графические; капиллярные; радиоскопические; рентгенографические.

При текущем контроле на химических предприятиях широко используют различные методы неразрушающего контроля для обнаружения дефектов, возникающих после определенного времени эксплуатации изделий в результате усталости металла деталей, коррозии и эрозии, изнашивания, а также неправильного технического обслуживания и эксплуатации, а именно [22, 23, 35, 36]:

– радиоскопические методы контроля с использованием электронно-оптических преобразователей и монокристаллических экранов в сочетании с телевизионными системами;

– ультразвуковые методы контроля (например, ультразвуковая дефектоскопия), основанные на способности ультразвуковых колебаний отражаться от внутренних неоднородностей среды, которые обнаруживают в металле внутренние дефекты – трещины, непровары, пористость, неметаллические и металлические включения;

– магнитную дефектоскопию, применяемую для обнаружения поверхностных и подповерхностных дефектов, контроля сварных швов;

– капиллярные методы дефектоскопии, основанные на способности трещин малых размеров втягивать смачивающие жидкости под действием капиллярных сил, для выявления поверхностных дефектов;

– тепловой метод контроля, применяемый для эффективного надзора за состоянием технологического оборудования и трубопроводов при помощи термоиндикаторов, термокрасок и т. п.

Обычно проводят выборочный контроль при помощи портативной аппаратуры в весьма сложных условиях (наличие теплоизоляции, недоступность и загрязнение контролируемых участков, наличие химических продуктов в аппаратуре, большое разнообразие в устройстве объектов контроля). На некоторых производствах нефтехимического комплекса внедряются эффективные стационарные системы мониторинга оборудования (например, вибромониторинг насосного оборудования, мониторинг крупных изотермических резервуаров этилена и этиленоксида), развиваются новые методы неразрушающего контроля, открывающие качественно новые возможности, особенно в экспресс-диагностике (например, акустическая эмиссия и метод магнитной памяти металла, метод хрупких покрытий).

Применение того или иного метода неразрушающего контроля или одновременное применение нескольких методов, дополняющих друг друга, зависит от поставленной задачи, технической оснащенности производства средствами контроля, степени освоения этих средств и квалификации имеющихся специалистов.