Категория: Бланки/Образцы

Склады дороги для управления и нуждаются в тщательном проектировании. Общую структуру цепи поставок задает логистическая стратегия, в том числе она определяет роль складов; решение по размещению элементов инфраструктуры показывает, где следует открыть склады; планы использования мощностей показывают, сколько складов следует построить и насколько они должны быть велики; управление запасами показывает, какие материалы следует хранить и в каком количестве.

Основные вопросы проектирования склада1. Какие работы нам следует выполнять на складе?

2. Какова лучшая планировка склада?

3. Каким оборудованием следует пользоваться для перемещения материалов?

4. Как мы будем измерять показатели работы склада?

5. Каков будет размер склада?

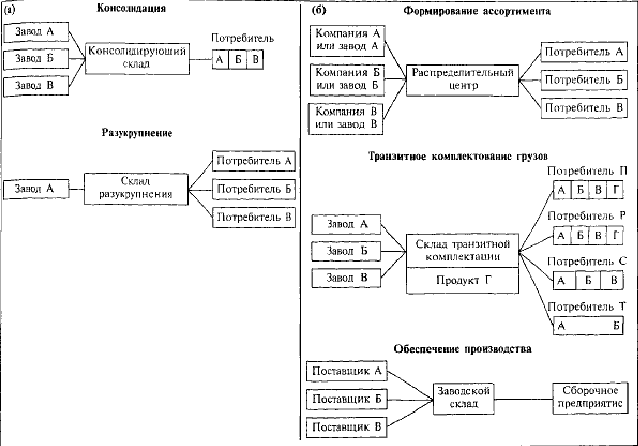

Стратегия задает серию решений тактического и операционного характера. Если, например, бизнес-стратегия направлена на обеспечение высокого уровня обслуживания потребителей, логистическая стратегия, вполне вероятно, будет строиться на большем числе небольших складов. Теоретически склады, размещаемые ближе к потребителям, позволяют быстрее реагировать на их запросы и тем самым повышать уровень их обслуживания. Помимо очевидной важности общей пропускной способности, есть ряд других условий, учитываемых при выборе оптимального размера склада:

· количество и разновидность продуктов, хранящихся на складе;

· спрос на каждый продукт, динамику его изменения, средний объем заказа и т.д.;

· физические характеристики продукта (габаритные, весовые и др.);

· специальные условия хранения: температура, влажность, упаковка и др.;

· целевой уровень обслуживания потребителей;

· обещанное потребителям время выполнения заказов;

· экономию на масштабах;

· тип оборудования для грузопереработки материалов;

· планировку мест хранения и вспомогательных помещений.

Например, более высокий уровень обслуживания потребителей требует более крупных складов для хранения больших запасов, а более долгое время выполнения заказов – наличия большего резервного запаса для учета неопределенности. Складские операции должны вносить свой вклад в логистическую стратегию. Поэтому менеджерам необходимо проанализировать эту стратегию, спроектировать склады так, чтобы они поддерживали эту стратегию, а затем управлять ими с максимальной эффективностью.

Для управления складом очень важна его планировка, которая определяет физическое размещение полок для хранения, зон погрузки и разгрузки, тип оборудования, характеристики офисов и всех остальных помещений. Все это очень сильно влияет на эффективность выполняемых операций. Если часто используемый продукт хранится далеко от зон приемки и отгрузки, каждый раз тратится большое время на его размещение в место хранения или на изъятие его оттуда. Затраты на складирование часто растут с увеличением площадей, поэтому выгодно иметь высокие здания при условии, что дополнительная высота рационально используется.

Решения по планировке важны по трем основным причинам:

1) они требуют существенных инвестиций как денег, так и усилий;

2) они определяют долгосрочные последствия;

3) они оказывают большое влияние на затраты и эффективность операций, выполняемых в ближайшее время.

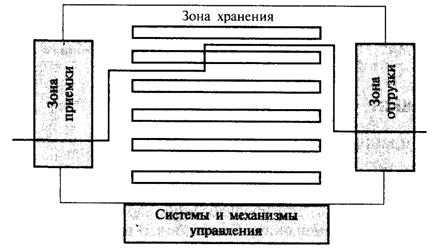

Принципиальная схема складаСклад имеет следующие основные элементы (рис.3.2):

Рис.3.2. Принципиальная схема склада

· зону приемки, куда товары поступают от поставщика и где они проверяются и сортируются;

· зону хранения, в которой товары содержатся или хранятся;

· зону отгрузки, где комплектуются заказы для потребителей и откуда они отправляются;

· систему грузопереработки для перемещения товаров по территории склада;

· информационную систему, учитывающую расположение всех товаров партии, поступивших от поставщиков, отгрузок потребителям и другую необходимую информацию.

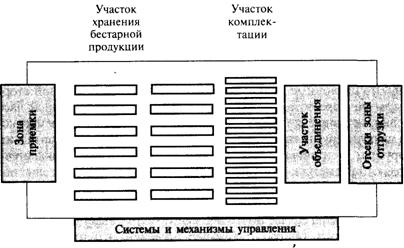

У этой схемы имеется множество вариантов. Наиболее типичный из них, применяемый в настоящее время в большинстве супермаркетов, – наличие двух зон хранения. Товары прибывают и помещаются в зону бестарного хранения – это основная зона хранения. Затем поступившие партии продукции разделяются на отдельные единицы, которые передаются в небольшое помещение для хранения, где из них комплектуется заказ. Заказ на необходимую продукцию комплектуется в этом небольшом складе, далее продукция поступает на участок объединения, а оттуда – в зону отгрузки. Когда запасы на участке комплектации снижаются, их пополняют с участка хранения бестарной продукции. Это обеспечивает поток материалов через зону приемки, участок хранения бестарной продукции, участок комплектации, участок объединения и зону отгрузки (рис.3.3).

Рис.3.3. Схема обычного склада

Размещение и использование стеллажейВ большинстве складов материалы хранятся на полках или стеллажах той или иной формы. Разнообразие этих форм вызывает три основных вопроса:

1) какой тип стеллажей следует использовать?

2) как лучше размещать стеллажи?

3) где на стеллажах следует хранить разные виды продукции?

Основной тип хранилища – это площадка или пол с ячеистой разметкой, что позволяет идентифицировать отдельные места хранения. Крупные или тяжелые грузы ставятся на предназначенные для них места часто при помощи грузоподъемника.

Следующий тип хранения – использование полок, между которыми имеются проходы; здесь единицы хранения часто размещаются на паллетах (поддоны стандартного размера). Более мелкие единицы хранятся в закрытых емкостях – в контейнерах, установленных в ячейках сортировочного шкафа ; их легко отыскивать и перемещать.

Повысить плотность хранения могут проходныестеллажи. так как полки на них можно сделать более глубокими. Это наклонные полки, которые наполняются с тыльной стороны, и по мере того как вы забираете предметы с передней части полки, оставшиеся предметы под собственным весом перемещаются вперед. Другие варианты хранения этого рода – горизонтальныекарусели (контейнеры на овальном треке), которые вращаются и подают предметы к комплектовщику, вертикальные карусели (полки, передвигающие вверх и вниз), вешалки для одежды, бункеры и танки для жидкостей, а также множество других разновидностей.

Хранение на складе почти неизбежно затрагивает проходы. В значительной степени выбор размеров проходов зависит от типа хранимых товаров и оборудования, которое используется для грузопереработки. Если товары небольшие и легкие, как, например, упаковки с лекарственными таблетками, их можно перемещать вручную, поэтому склад должен иметь низкие стеллажи, позволяющие удобно работать со всеми его частями. Для крупных и тяжелых товаров требуется специальное оборудование: краны и грузоподъемники. Проходы должны быть достаточно широкими, чтобы позволять этому оборудованию перемещаться и маневрировать.

Типовые рекомендации к планировкеКакого-то единого лучшего варианта, подходящего для любых обстоятельств, на самом деле не существует, поэтому организации обычно стараются отыскать тот, который удовлетворяет именно их требованиям. Однако накопленный опыт позволяет высказать ряд полезных предположений, связанных с планировкой:

· планировать расположение так, чтобы обеспечивать бесперебойный материальный поток, поступающий на склад, проходящий через него и отправляемый со склада;

· упрощать перемещения, устраняя или объединяя отдельные перемещения там, где это возможно;

· там, где это возможно, хранить продукцию на полках, расположенных по высоте, так как это экономит общую площадь;

· размещать офисы за пределами основной зоны склада, поскольку вокруг здания часто имеется неиспользуемое пространство;

· рассмотреть возможность использования пространства под крышей для перемещения материалов;

· выделять достаточно места для проходов; они должны быть достаточно узкими, чтобы рационально тратить площадь хранения, и достаточно широкими, чтобы не затруднять работу оборудования;

· рассмотреть возможность использования антресольного помещения для комплектации и административных целей;

· добиваться перемещения товаров в пределах одного помещения по прямым линиям.

3.3.2. Разработка системы складированияРазработка системы складирования предполагает нахождение оптимального размещения груза на складе и способа рационального управления им. Эта задача особенно актуальна в условиях эксплуатации собственного склада предприятия, поскольку правильный выбор системы складирования позволяет добиться максимального использования складских мощностей, а значит, сделать функционирование склада рентабельным.

Время оборачиваемости на погрузочно-разгрузочных работахПомимо размещения участков хранения эффективность склада также зависит от того, насколько быстро здесь работают с транспортными средствами. Существует несколько показателей времени оборачиваемости (turnaround time), но наиболее общим является время между прибытием транспортного средства (либо доставляющим материалы, либо забирающим их) и его отправкой. Существуют ограничения по площади разгрузочных платформ, поэтому их следует освобождать как можно быстрее, чтобы получить высокие показатели оборачиваемости.

Минимизировать время оборота могут помочь три подхода:

1) комплектовать заказы заранее, тогда погрузка на автомобиль осуществляется быстро, и он без задержки продолжает движение;

2) для ускорения процесса можно применять специальное погрузочное и разгрузочное оборудование. Например, установка роликов в кузове транспортных средств позволяет проводить погрузку и разгрузку на 5 минут быстрее;

3) отсеки можно загружать более продуманно, чтобы минимизировать «пробки», когда одни виды продукции мешают работе с другими.

ГрузопереработкаЗначительная часть складских работ связана с перемещением материалов из одного места в другое. Так, необходимо забрать груз с прибывших транспортных средств, разместить его на складе, для чего требуется иногда несколько раз переместить его, а затем погрузить на транспортные средства для доставки заказчикам. Эти виды деятельности относятся к грузопереработке (materials handling), которая связана с перемещением материалов на короткие расстояния, обычно в пределах самого склада или между зонами хранения и транспортными средствами.

Всякое перемещение груза связано с затратами денег и требует времени, кроме того появляется вероятность повреждения или ошибки. Эффективно работающие склады сокращают перемещения и их скорость до минимума. Это в значительной степени зависит от выбора оборудования для грузопереработки. Оно может существенно повлиять на скорость перемещения, тип грузов, который можно перемещать, стоимость, схему размещения, число сотрудников и т.д.

Склады с различной степенью механизации и автоматизации Склад с ручными операциямиТакой склад остается одним из наиболее типичных. Здесь товары хранятся на полках или в емкостях. Работники перемещаются по складу, отбирают необходимые продукты с полок и кладут их в тот или иной тип контейнера для дальнейшего перемещения. Можно использовать и некоторые вспомогательные виды оборудования, например, ручную тележку для перемещения паллет или карусель, доставляющую товары к комплектовщикам, но в целом все перемещения контролируются работниками. Общую идею таких операций можно представить себе, проанализировав работу супермаркета, деятельность которого во многом схожа с деятельностью такого склада.

Склады с ручными операциями пригодны для хранения продукции только небольшого размера, легкой, с которой удобно работать. Полки должны быть низкими, чтобы до них можно было достать, и располагаться компактно, чтобы сократить общее расстояние. Товары хранятся на полках или в емкостях, а общая высота мест хранения не превышает 2 м. Чтобы условия работы были комфортными, склад должен обогреваться и освещаться.

Механизированные складыНа механизированных складах часть мускульной силы сотрудников замещают машинами. К типичному механизированному оборудованию относятся: штабелеры, автопогрузчики, краны, буксирные канаты, конвейеры, карусели и др.

Механизированные склады могут быть более крупными, на них можно хранить более тяжелые грузы. Некоторые виды оборудования требуют широких проходов для маневра, но при этом высота стеллажей может достигать 12 м (при обслуживании электроштабелерами) или быть еще больше (при обслуживании кранами или другим оборудованием, позволяющим работать с грузами на такой высоте). В более крупных складах материалы обычно не размещаются сразу на полках, чаще их делят на грузы стандартного размера (веса).

Это стандартные упаковки или контейнеры, используемые для всех перемещений. Идея здесь заключается в том, что стандартные упаковки легче перемещать, чем упаковки разных размеров и форм. Формат, который используют чаще всего – паллеты. Это поддоны стандартного размера 1,2 х 1 м.

Для перемещения грузов из складов чаще всего используют автопогрузчики (ими пользуются 94% компаний). Среди других часто применяемых видов указываются различные ручные тележки (55%), конвейеры (40%), различные грузовики (33%), горизонтальные карусели (26%), краны-штабелеры (23%) и вертикальные карусели (9%).

Механизированными системами управляет оператор. Поэтому следующий шаг – перейти к контролю всех перемещений только с помощью компьютера.

Автоматизированные складыТрадиционные склады, даже механизированные, как правило, имеют высокие операционные издержки. Если воспользоваться автоматизацией, эти издержки можно сократить и при этом существенно повысить уровень обслуживания. К сожалению, это требует очень высоких инвестиций в оборудование и этим стоит заниматься только очень крупным складам, перемещающим большой объем материалов.

В целом автоматизированные склады работают, как и остальные, но добавляется следующее:

· часто используются узкие проходы высотой, например, до 40 м, что обеспечивает высокую плотность хранения материалов и минимизирует перемещение оборудования;

· здесь часто используются дистанционно управляемые кары, которые получают сигналы управления по проводам, расположенным в полу;

· могут использоваться конвейеры, тягачи и другое специализированное оборудование для перемещения грузов;

· оборудование для автоматизированного отбора материалов и их размещения на хранение, в том числе высокоскоростные краны-штабелеры, которые могут достичь любой точки в узких проходах за короткое время;

· автоматизированное погрузо-разгрузочное оборудование, в частности, промышленные роботы;

· система управления складом для учета мест расположения материалов на складе и контроля над всеми их перемещениями.

Автоматизация может обеспечить ряд существенных выгод: сокращает число ошибок; улучшает учет хранящихся запасов; повышает производительность; снижает объем бумажной работы; улучшает использование площади; снижает запасы; улучшает контроль над перемещением материалов; осуществляет более полную поддержку от систем электронного обмена данными; потребители получают более высокий уровень обслуживания; отсутствие сотрудников, работающих в зоне хранения, приводит к отсутствию необходимости в ее обогреве и освещении.

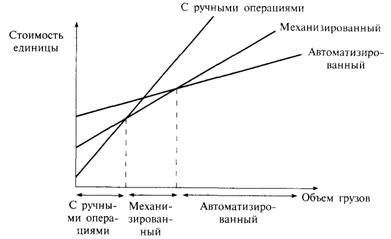

Выбор степени автоматизации складаВ целом более высокие объемы проходящих грузов требуют более высокого уровня автоматизации. Склады для небольших объемов грузов (например, в магазинах), как правило, используют ручные операции, для среднего объема грузов (склад продуктов питания) – механизированные, а для больших объемов грузов (склад продавца книг, заказываемых по электронной почте) – автоматизированные, что схематически показано на рис.3.4.

Рис.3.4. Выбор степени автоматизации и размера склада

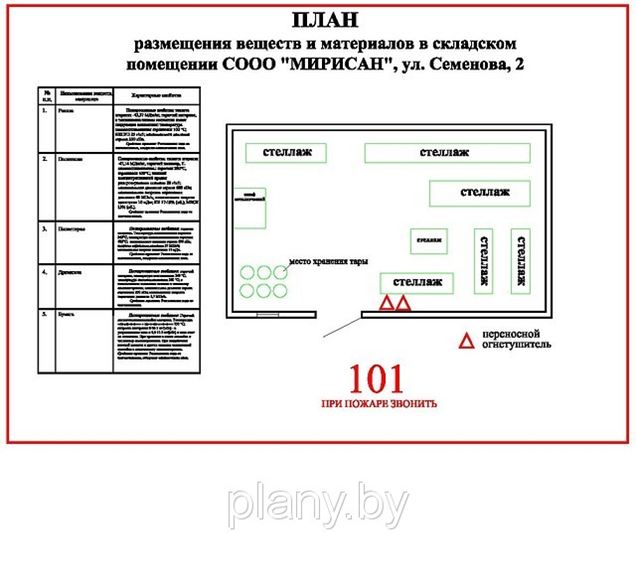

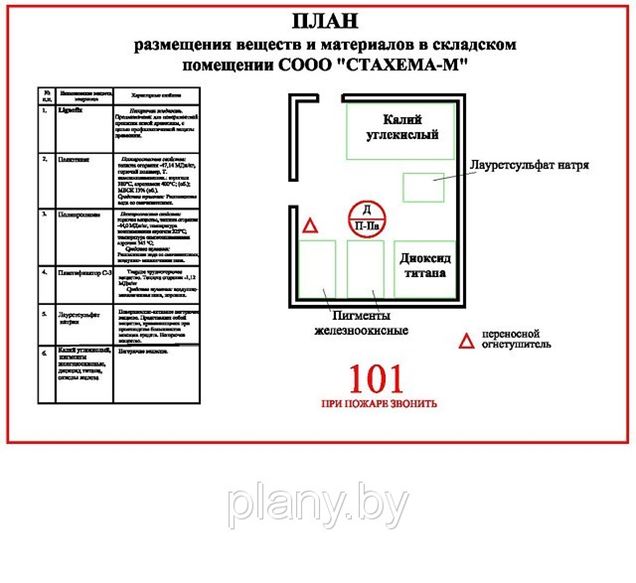

Главная \ УСЛУГИ \ План размещения веществ и материалов

План (схема) размещения веществ и материалов Компания ООО "НЭФОКС ПЛЮС" изготовит план-схему размещения веществ и материалов в самые короткие сроки. Мы работаем как в Минске, так и по всей Республике Беларусь.

Компания ООО "НЭФОКС ПЛЮС" изготовит план-схему размещения веществ и материалов в самые короткие сроки. Мы работаем как в Минске, так и по всей Республике Беларусь.

В соответствии с требованиями ППБ Беларуси 01-2014 для складов должен быть разработан план размещения веществ и материалов с указанием их наиболее характерных свойств. У нас вы можете заказать изготовлениеплана размещения веществ и материалов по лучшей цене в Минске. Наши специалисты приедут к Вам и на месте составят эскиз. Изготовленную план-схему доставим Вам бесплатно!

ППБ Беларуси 01-2014 - это свод нормированных правил пожарной безопасности для предприятий, которые занимаются производственным видом деятельности.

ППБ Беларуси 01-2014 - это свод нормированных правил пожарной безопасности для предприятий, которые занимаются производственным видом деятельности.

Данные правила должны учитываться при эксплуатации, постройке, эксплуатации, планировании, дополнении и при прочих модификациях производственных помещений.

В список комплекса по пожарной безопасности входит много условий, которые должны соблюдаться соответственно ППБ Беларуси 01-2014:

Персонал обязан ознакомиться с перечнем правил пожарной безопасности и беспрекословно выполнять их. Руководство предприятия должно следить за выполнением правил членами персонала. Работники должны знать правила эксплуатации и ухода за продукцией, которую производит предприятие.

В комплекс установленных правил входят указания насчет предотвращения источников возгорания. Состояние электросети на предприятии должно соответствовать нормативным документам и отвечать противопожарным требованиям.

Отопление должно тщательно проверяться персоналом, который отвечает за его обслуживание.

Перед началом отопительного сезона оборудование (датчики, печи, котлы и прочее) должно проверяться на предмет неисправностей, которые должны быть устранены.

При возникновении чрезвычайной ситуации, которая угрожает безопасности персонала, люди должны быть в срочном порядке эвакуированы.

Предприятие должно быть оборудовано планом эвакуации. фиксированной шириной и высотой эвакуационных выходов и прочее.

Предприятие должно быть спроектировано на ровной площадке и иметь пожарные подходы и проезды со свободным въездом с дорог общего пользования.

Территория должна содержаться в чистоте. Загрязнение горючими и взрывоопасными веществами строго запрещается.

Вам также может быть интересно:

План размещения веществ ? Упорядоченная система размещения товара на крупных оптовых складах и в магазинах розничной торговли является главной предпосылкой для оптимальной работы всего предприятия. Порядок складирования по сортам и размерам помогает вести точный учет товарно-материальных ценностей, ускоряет процесс погрузочно-разгрузочных мероприятий.

Особенности плана размещения веществРазработка схем расположения товаров должна учитывать важные факторы, согласно которым предусматривается четкая организация функционирования складских помещений. В связи с этим большое значение имеет план размещения веществ. Этот документ составляется и разрабатывается в соответствии с существующими нормативными документами. Он отражает правила безопасного и эффективного планирования и эксплуатацию мест хранения.

Основные принципы, обязательные для исполнения:

План размещения веществ должен находиться в доступном и наглядном месте. Руководство предприятия и ответственные лица обязаны ознакомить весь персонал с его содержанием и особенностями, а также следить за неукоснительным соблюдением правил эксплуатации производимой или получаемой продукции.

Укладка товара, поступившего на склад, производится согласно технологическим способам группировки:

Для того чтобы изготовить план размещения веществ, необходимо учитывать величину и особенности складских запасов, способы их пополнения и отгрузки, уровень механизации погрузочно-разгрузочных работ. Если в помещении предусмотрено отопление, доступ к нему не должен быть заблокирован и тщательно проверяться перед началом каждого отопительного сезона.

Компетентность и профессионализм – основные приоритетыПлан размещения веществ на складе включает в себя:

Грамотно составить план размещения веществ вам поможет специализированная компания, знающая все особенности безопасного перемещения грузов. Будут учтены все требования, предъявляемые нормативными документами.

Обновлено 02.11.2016 06:45

Центральной задачей планирования и управления логистикой является размещение. С ним связано соблюдение сроков снабжения предприятия необходимыми товарами нужного количества и качества. Размещение непосредственно влияет на величину складских запасов и, таким образом, на затраты на связанный капитал. Задача размещения заключается в том, чтобы в условиях определенных ограничений достичь минимальных затрат. В связи с большим влиянием размещения на ликвидность и рентабельность оно занимает центральное место на предприятии. Требования к размещению зависят от характера складируемых объектов.

Метод размещения товаров на складе выбирают в зависимости от задач, назначения грузов, выбранного способа хранения, необходимости максимального использования объема склада при рациональном расположении секций, предохранения товаров от повреждения, доступности любой ячейки склада для механизмов, быстрого нахождения необходимых товаров.

Размещение может быть свободным, когда прибывшая на склад продукция размещается в любую незанятую ячейку стеллажа или в любое место под штабель, и фиксированным, когда поступившую продукцию размещают в строго определенное место на складе, закрепленное за продукцией данного вида. На складах оптово-розничной торговли применится фиксированное размещение товаров, что во многом сокращает затраты на поиск товара и исключает возможность потери товаров в складском помещении.

Различают следующие способы размещения товаров:

-сортовой — товары различных видов и сортов размещаются отдельно друг от друга;

- партионный — каждая партия товара, поступившая на склад, хранится отдельно, при этом в состав партии товаров могут входить товары различных видов и наименований;

- партионно-сортовой — каждая партия поступивших на склад товаров хранится обособленно, при этом внутри партии товары разбираются по видам и сортам и также размещаются отдельно;

- noнаименованиям — товары каждого наименования хранятся отдельно.

Для быстрого размещения и отбора, обеспечения требуемых режимов хранения разрабатывают схемы размещения товаров, предусматривая постоянные места хранения, возможность наблюдения за их сохранностью и ухода за ними. При разработке схем принимаются во внимание периодичность и объемы поступления и отгрузки товаров, оптимальные способы укладки, условия их отгрузки, а для некоторых видов товаров и «правильное соседство». В отдельных случаях, если нужна свобода маневра, применяют переменные места хранения товаров.

При размещении товаров используется принцип: «чаще спрос — ближе к проходу». Товары ежедневного спроса хранятся в непосредственной близости от зоны отгрузки, а в случае склада торгового предприятия — в непосредственной близости от зоны комплектации. Существует несколько методов реализации этого принципа.

Метод, основанный на правиле Парето «20/80», предполагает, что на 20% наименований товаров, как правило, приходится 80% от оборота фирмы, а на оставшиеся 80% наименований товаров — 20% от всего оборота. Исходя из этого рассуждения для минимизации количества грузопе-ремещений на складе интернет-торговли выделяются «горячие» линии и зоны для 20% ассортимента с наибольшим спросом, расположенные вдоль проездов и в ближайшем доступе от зоны комплектации, а остальной ассортимент размещается в «холодную» зону, там, где доступ к товару затруднен или требует больше грузоперемещений до зоны комплектации. Этот метод размещения товаров прост в расчетах, не требует больших исследований исходящего материалопотока, поскольку основан только на данных о средних величинах спроса по каждому наименованию. А поскольку в торговле зачастую крайне сложно спрогнозировать спрос, характеристики которого могут меняться часто и совершенно непредсказуемо, результаты такого расчета на основе уже наработанных средних данных, безусловно, не точны, но в большинстве случаев наиболее приближены к реальному положению дел.

Существует метод, основанный на более сложном рассмотрении характеристик спроса на товары, а также на прогнозных показателях потребления. Метод размещения товаров согласно анализу кривых ABC и XYZ предполагает первоначальный анализ ABC с построением кривой Лоренца соотношения количества наименований товаров и его доли в общем обороте фирмы. По результатам анализа наименования товара делятся на три группы:

- A — 15% ассортимента, составляющие 80% оборота;

- В — 35% ассортимента, составляющие 15% оборота;

- С — 50% ассортимента, составляющие 5% оборота.

Далее с помощью анализа XYZ ассортимент товаров распределяется в зависимости от регулярности спроса на них:

- X — товары с постоянной величиной потребности и небольшими колебаниями, высокая точность предсказания спроса;

- Y — товары с заранее известными тенденциями определения потребности (сезонные колебания), средние возможности прогноза спроса;

- Z — товары с нерегулярным спросом без выраженных тенденций, прогноз потребности неточен.

Анализ XYZ проводится по всему ассортименту на основе определения коэффициентов вариации кривых спроса каждого наименования (берется также стоимостное выражение оборотов), в результате чего ассортимент разбивают на следующие группы:

- X — 55% наименований хорошо предсказуемы в спросе с вероятностью Р = 0,9-1;

- Y — 32% наименований с колеблющимся спросом Р = 0,75-0,9;

- Z— 13% наименований с эпизодическим потреблением Р = 0-0,75.

Результатом совмещения итогов анализов ABC и XYZ является матрица с девятью классами ассортимента, которая показывает для каждого наименования наиболее подходящую для него зону размещения в соответствии с близостью расположения от основных проходов и «ключевой» для складов интернет-торговли зоны — зоны комплектации:

- «горячая» зона — высокая доступность для складских транспортных механизмов и персонала, непосредственная близость зоны комплектации;

- «теплая» зона — расположение по основным проходам, с хорошим доступом для транспортных механизмов и небольшим грузоперемещением до зоны комплектации;

- «холодная» зона — наиболее неудобные по расположению к зоне комплектации места или места с трудным доступом к товару.

Метод анализа ассортимента по кривым ABC и XYZ дает наилучшие результаты в плане разработки оптимальной системы размещения товаров. При этом количество грузоперемещений сводится к минимуму при операциях комиссионирования, что особенно ценно для склада торгового предприятия, так как существенно сокращается время на поиск и доставку требуемых в заказах товаров в зону комплектации. Это, в свою очередь, приводит к сокращению срока исполнения заказа покупателя. Более того, уменьшаются трудозатраты на перемещение грузов внутри склада в процессе комиссионирования, что делает такие тяжелые и сложные для персонала склада операции, как комплектование заказов, менее трудоемкими.

Практикуется выделение участков краткосрочного и длительного хранения. На участках краткосрочного хранения располагают быстро оборачивающиеся товары. На участках длительного хранения размещают как товары невысокого спроса, так и товары частого спроса, составляющие страховые запасы в дополнение к оперативным, находящимся на участке краткосрочного хранения. На складах мелкооптовой и розничной торговли иногда товары размещают в соответствии с группировкой по размерам с выделением секций для крупных и мелких товаров.

Поскольку для быстрого поиска товаров на складе от персонала требуется четкое знание их размещения, крайне необходима организация внутри складского помещения единой адресной системы размещения товаров, иначе неизбежны потери товаров, пересортица, убытки, а главное — процессы поиска товара и комплектации будут чрезвычайно затруднены и займут много времени. Это также важно для обеспечения оборота, исключения ошибок в размещении товара и быстрого нахождения их даже новыми сотрудниками после короткого инструктажа.

Единая адресная система размещения товаров в складском помещении предусматривает каждому месту хранения присвоение кода (адреса), обозначающего номер стеллажа (штабеля), номер вертикальной секции и номер полки. Программным путем обеспечивают автоматическое указание адресов в ярлыках, спецификациях наличия, ведомостях инвентаризации. Ведомости инвентаризации и комплектовочные листы для отбора товаров печатают с сортировкой по адресам. Внедрение адресной системы включает разметку на планах размещения, изготовление и крепление номеров (адресов) с названиями наименований и основными характеристиками хранящегося на нем товара или нанесение их краской на стеллажах, полу. На основе адресной системы размещения товаров составляют наглядное средство контроля хранения товара на складе — планкарту, которая представляет собой графическое изображение стеллажей с указанием адресов мест хранения, наименованием хранимого в них товара, его основных характеристик, а также ограничениями по сроку годности товара и фактической продолжительностью его хранения (в случае, если процесс составления планкарты компьютеризирован).

В идеале служащий должен находить товар по названию и адресу, даже не зная его внешнего вида, что неоценимо в условиях сжатых сроков на поиск наименования товара в зоне хранения.

Источник: Интегрированная логистика накопительно-распределительных комплексов (склады, транспортные узлы, терминалы): Учебник для транспортных вузов. / Под общ. ред. Л.Б. Миротина. — М. Издательство «Экзамен», 2003. — С.149-153 (448 с.)