Категория: Бланки/Образцы

6.1. Прочность раствора на сжатие должна определяться на образцах-кубах размерами 70,7o70,7o70,7 мм в возрасте, установленном в

стандарте или технических условиях на данный вид раствора. На

каждыйсрок испытания изготавливают три образца.

6.2. Отбор проб и общие технические требования к методу

определения прочности на сжатие. по пп. 1.1.1.14 настоящего

6.3.1. Для проведения испытаний применяют:

разъемные стальные формы с поддоном и без поддона по ГОСТ

Пресс гидравлический по ГОСТ 28840.90;

штангенциркули по ГОСТ 166.89;

стержень стальной диаметром 12 мм, длиной 300 мм;

6.4. Подготовка к испытанию

6.4.1. Образцы из растворной смеси подвижностью до 5 см должны

изготавливаться в формах с поддоном.

Форму заполняют раствором в два слоя. Уплотнение слоев раствора

в каждом отделении формы производят 12 нажимами шпателя: 6

нажимоввдоль однойстороныв 6. в перпендикулярном направлении.

Избыток раствора срезают вровень с краями формы смоченной

водой стальной линейкой и заглаживают поверхность.

6.4.2. Образцы из растворной смеси подвижностью 5 см и более

изготавливают в формах без поддона.

Форму устанавливают на кирпич, покрытый газетной бумагой,

смоченной водой, или другой непроклеенной бумагой. Размер бумаги

должен быть таким, чтобы она закрывала боковые грани кирпича.

Кирпичи перед употреблением должны быть притерты вручную один о

другой для устранения резких неровностей. Кирпич применяют

глиняный обыкновенный влажностью не более 2 % и водопоглощением

10.15 % по массе. Кирпичи со следами цемента на гранях повторному

использованию не подлежат.

6.4.3. Формы заполняют растворной смесью за один прием с

некоторым избытком и уплотняют ее путем штыкования стальным

стержнем 25 раз по концентрической окружности от центра к краям.

6.4.4. В условиях зимней кладки для испытания растворов с

противоморозными добавками и без противоморозных добавок на

каждый срок испытания и каждый контролируемый участок

изготавливают по 6 образцов, три из которых испытывают в сроки,

необходимые для поэтажного контроля прочности раствора после 3часового их оттаивания при температуре не ниже (20 ± 2) °С, а

оставшиеся три образца испытывают после их оттаивания и последующего 28-суточного твердения при температуре не ниже (20 ± 2)

6.4.5. Формы, заполненные растворной смесью на гидравлических

вяжущих, выдерживают до распалубки в камере нормального хранения

при температуре (20 ± 2) °N и относительной влажности воздуха 95.

100 %, а формы, заполненные растворной смесью на воздушных

вяжущих. в помещении при температуре (20 ± 2) °N и

относительной влажности (65 ± 10) %.

6.4.6. Образцы освобождают из форм через (24 ± 2) ч после укладки

Образцы, изготовленные из растворных смесей, приготовленных на

шлакопортландцементах, пуццолановых портландцементах с добавками

замедлителями схватывания, а также образцы зимней кладки,

хранившиеся на открытом воздухе, освобождают из форм через 2.3

6.4.7. После освобождения из форм образцы должны храниться при

температуре (20 ± 2) °С. При этом должны соблюдаться следующие

условия: образцы из растворов, приготовленных на гидравлических

вяжущих, в течение первых 3 сут должны храниться в камере

нормального хранения при относительной влажности воздуха 95.100

%, а оставшееся до испытания время. в помещении при

относительной влажности воздуха (65 ± 10) % (из растворов,

твердеющих на воздухе) или в воде (из растворов, твердеющих во

влажной среде); образцы из растворов, приготовленных на воздушных

вяжущих, должны храниться в помещении при относительной

влажностивоздуха (65 ± 10) %.

6.4.8. При отсутствии камеры нормального хранения допускается

хранение образцов, приготовленных на гидравлических вяжущих, во

влажном пескеили опилках.

6.4.9. При хранении в помещении образцы должны быть защищены

от сквозняков, обогревания приборами отопления и т. п.

6.4.10 Перед испытанием на сжатие (для последующего определения

плотности) образцы взвешивают с погрешностью до 0,1 % и измеряют

штангенциркулем с погрешностью до 0,1 мм.

6.4.11. Образцы, хранившиеся в воде, должны быть вынуты из нее

не ранеечем за 10 миндоиспытанияивытерты влажнойтканью.

Образцы, хранившиеся в помещении, должны быть очищены

6.5. Проведение испытания

6.5.1. Перед установкой образца на пресс с контактирующих с

гранями образца опорных плит пресса тщательно удаляют частицы

раствора, оставшиеся от предыдущего испытания.

6.5.2. Образец устанавливают на нижнюю плиту пресса центрально

относительно его оси так, чтобы основанием служили грани,

соприкасавшиеся со стенками формы при его изготовлении.

6.5.3. Шкалу силоизмерителя испытательной машины или пресса

выбирают из условия, что ожидаемое значение разрушающей нагрузки

должно быть в интервале 20.80 % от максимальной нагрузки,

Тип (марку) испытательной машины (пресса) и выбранную шкалу

силоизмерителя записывают в журнале испытаний.

6.5.4. Нагрузка на образец должна возрастать непрерывно с

постоянной скоростью (0,6 ± 0,4) МПа [(6 ± 4) кгс/см2] в секунду до его

Достигнутое в процессе испытания образца максимальное усилие

принимают завеличину разрушающей нагрузки.

6.6. Обработка результатов

6.6.1. Предел прочности раствора на сжатие

6.6.2. Рабочую площадь сечения образцов определяют по результатам измерения как среднее арифметическое значение площадей

двух противоположных граней.

6.6.3. Предел прочности раствора на сжатие вычисляют как среднее

арифметическое значение результатов испытаний трех образцов.

6.6.4. Результаты испытаний заносят в журнал по форме согласно

Страница 7 из 13

6. ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ РАСТВОРА НА СЖАТИЕ6.1. Прочность раствора на сжатие должна определяться на образцах-кубах размерами 70,7х70,7х70,7 мм в возрасте, установленном в стандарте или технических условиях на данный вид раствора. На каждый срок испытания изготавливают три образца.

6.2. Отбор проб и общие технические требования к методу определения прочности на сжатие - по пп. 1.1-1.14 настоящего стандарта.

6.3.1. Для проведения испытаний применяют:

разъемные стальные формы с поддоном и без поддона по ГОСТ 22685-89;

пресс гидравлический по ГОСТ 28840-90;

штангенциркули по ГОСТ 166-89;

стержень стальной диаметром 12 мм, длиной 300 мм;

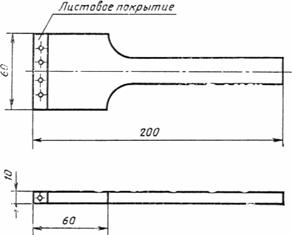

Шпатель для уплотнения растворной смеси

6.4. Подготовка к испытанию

6.4.1. Образцы из растворной смеси подвижностью до 5 см должны изготавливаться в формах с поддоном.

Форму заполняют раствором в два слоя. Уплотнение слоев раствора в каждом отделении формы производят 12 нажимами шпателя: 6 нажимов вдоль одной стороны в 6 - в перпендикулярном направлении.

Избыток раствора срезают вровень с краями формы смоченной водой стальной линейкой и заглаживают поверхность.

6.4.2. Образцы из растворной смеси подвижностью 5 см и более изготавливают в формах без поддона.

Форму устанавливают на кирпич, покрытый газетной бумагой, смоченной водой, или другой непроклеенной бумагой. Размер бумаги должен быть таким, чтобы она закрывала боковые грани кирпича. Кирпичи перед употреблением должны быть притерты вручную один о другой для устранения резких неровностей. Кирпич применяют глиняный обыкновенный влажностью не более 2 % и водопоглощением 10-15 % по массе. Кирпичи со следами цемента на гранях повторному использованию не подлежат.

6.4.3. Формы заполняют растворной смесью за один прием с некоторым избытком и уплотняют ее путем штыкования стальным стержнем 25 раз по концентрической окружности от центра к краям.

6.4.4. В условиях зимней кладки для испытания растворов с противоморозными добавками и без противоморозных добавок на каждый срок испытания и каждый контролируемый участок изготавливают по 6 образцов, три из которых испытывают в сроки, необходимые для поэтажного контроля прочности раствора после 3-часового их оттаивания при температуре не ниже (20 ± 2) °С, а оставшиеся три образца испытывают после их оттаивания и последующего 28-суточного твердения при температуре не ниже (20 ± 2) °С. Время оттаивания должно соответствовать указанному в табл. 2.

Температура при которой происходило замораживание, °С

6.4.5. Формы, заполненные растворной смесью на гидравлических вяжущих, выдерживают до распалубки в камере нормального хранения при температуре (20 ± 2) °С и относительной влажности воздуха 95-100 %, а формы, заполненные растворной смесью на воздушных вяжущих, - в помещении при температуре (20 ± 2) °С и относительной влажности (65 ± 10) %.

6.4.6. Образцы освобождают из форм через (24 ± 2) ч после укладки растворной смеси.

Образцы, изготовленные из растворных смесей, приготовленных на шлакопортландцементах, пуццолановых портландцементах с добавками замедлителями схватывания, а также образцы зимней кладки, хранившиеся на открытом воздухе, освобождают из форм через 2-3 сут.

6.4.7. После освобождения из форм образцы должны храниться при температуре (20 ± 2) °С. При этом должны соблюдаться следующие условия: образцы из растворов, приготовленных на гидравлических вяжущих, в течение первых 3 сут должны храниться в камере нормального хранения при относительной влажности воздуха 95-100 %, а оставшееся до испытания время - в помещении при относительной влажности воздуха (65 ± 10) % (из растворов, твердеющих на воздухе) или в воде (из растворов, твердеющих во влажной среде); образцы из растворов, приготовленных на воздушных вяжущих, должны храниться в помещении при относительной влажности воздуха (65 ± 10) %.

6.4.8. При отсутствии камеры нормального хранения допускается хранение образцов, приготовленных на гидравлических вяжущих, во влажном песке или опилках.

6.4.9. При хранении в помещении образцы должны быть защищены от сквозняков, обогревания приборами отопления и т. п.

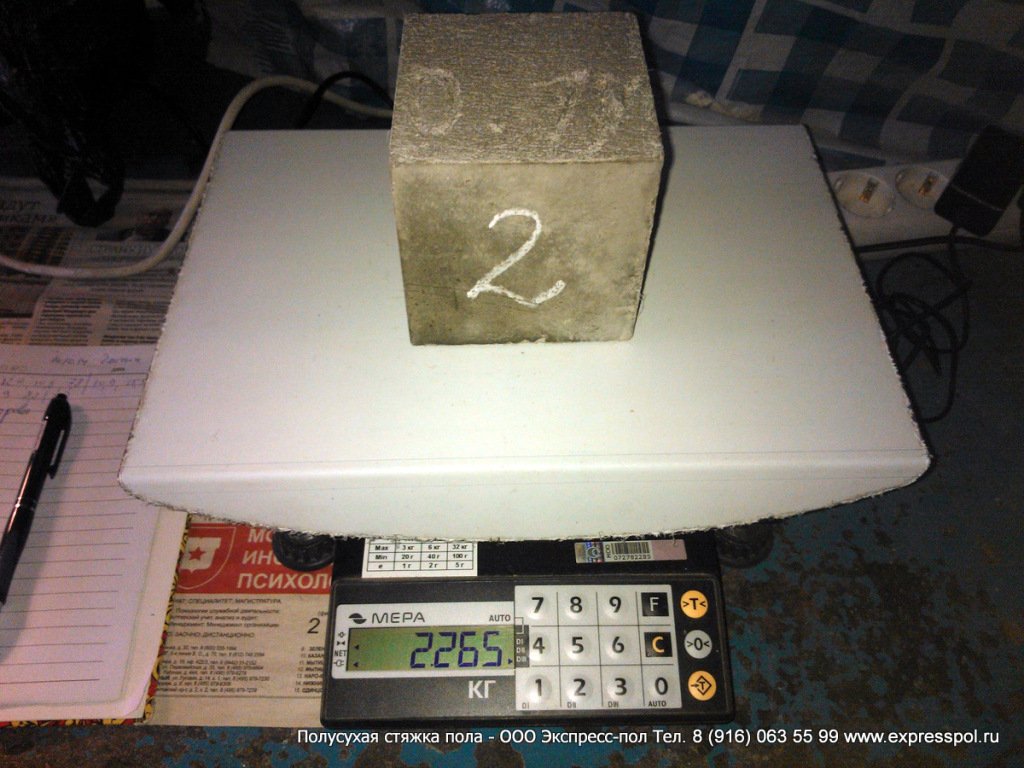

6.4.10 Перед испытанием на сжатие (для последующего определения плотности) образцы взвешивают с погрешностью до 0,1 % и измеряют штангенциркулем с погрешностью до 0,1 мм.

6.4.11. Образцы, хранившиеся в воде, должны быть вынуты из нее не ранее чем за 10 мин до испытания и вытерты влажной тканью.

Образцы, хранившиеся в помещении, должны быть очищены волосяной щеткой.

6.5. Проведение испытания

6.5.1. Перед установкой образца на пресс с контактирующих с гранями образца опорных плит пресса тщательно удаляют частицы раствора, оставшиеся от предыдущего испытания.

6.5.2. Образец устанавливают на нижнюю плиту пресса центрально относительно его оси так, чтобы основанием служили грани, соприкасавшиеся со стенками формы при его изготовлении.

6.5.3. Шкалу силоизмерителя испытательной машины или пресса выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20-80 % от максимальной нагрузки, допускаемой выбранной шкалой.

Тип (марку) испытательной машины (пресса) и выбранную шкалу силоизмерителя записывают в журнале испытаний.

6.5.4. Нагрузка на образец должна возрастать непрерывно с постоянной скоростью (0,6 ± 0,4) МПа [(6 ± 4) кгс/см 2 ] в секунду до его разрушения.

Достигнутое в процессе испытания образца максимальное усилие принимают за величину разрушающей нагрузки.

6.6. Обработка результатов

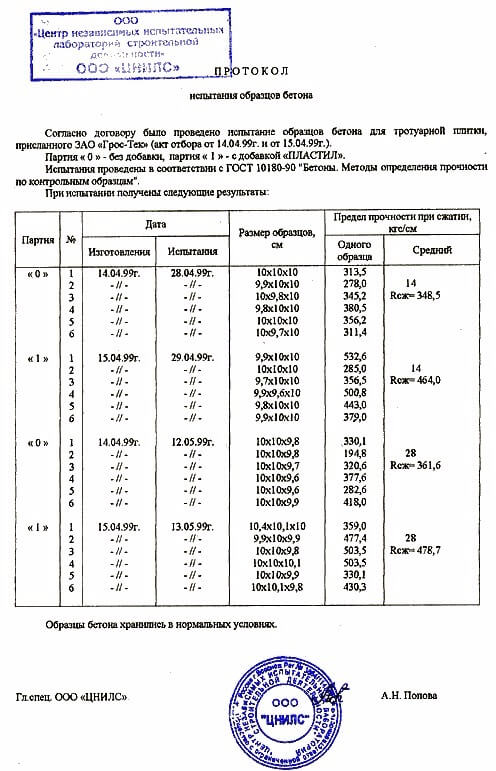

6.6.1. Предел прочности раствора на сжатие R вычисляют для каждого образца с погрешностью до 0,01 МПа (0,1 кгс/см 2 ) по формуле

где P - разрушающая нагрузка, Н;

А - рабочая площадь сечения образца, см 2.

6.6.2. Рабочую площадь сечения образцов определяют по результатам измерения как среднее арифметическое значение площадей двух противоположных граней.

6.6.3. Предел прочности раствора на сжатие вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

6.6.4. Результаты испытаний заносят в журнал по форме согласно приложению 2.

Прочность раствора при сжатии. Испытание выполняют на образцах-кубах размером 70,7×70,7×70,7 мм в возрасте, установленном ГОСТом или ТУ на данный вид раствора. На каждый срок испытания изготовляют три образца.

Из растворной смеси подвижностью менее 5 см образцы готовят в формах с поддоном. Форму заполняют в два слоя, уплотняя каждый слой 12 нажимами шпателя (6 вдоль одной из сторон и 6 в перпендикулярном направлении). Избыток раствора срезают и поверхность раствора заглаживают.

Из растворной смеси подвижностью 5 см и более образцы-кубы готовят в формах без поддона. Форму устанавливают на кирпич, предварительно покрытый смоченной водой непрокле-енной бумагой, например газетной. Кирпич применяют керамический влажностью не более 2% и водопоглощением 10…15% по массе. Форму заполняют растворной смесью за один прием с некоторым избытком, уплотняя смесь 25-ю нажимами стального стержня диаметром 12 мм. Избыток раствора срезают и поверхность раствора заглаживают. Повторное использование кирпича в качестве отсасывающего воду основания не допускается.

Формы с растворной смесью на гидравлических вяжущих выдерживают до распалубки в камере нормального твердения при температуре (20±2)°С и относительной влажности 95…100%, а формы с растворной смесью на воздушных вяжущих — в помещении при температуре (20 ± 2) °С и относительной влажности (65 ±10)%.

Образцы освобождают из форм через (24 + 2) ч после формования и верхнюю грань нумеруют трудностираемой краской. Образцы, изготовленные из медленно твердеющих растворов, могут быть освобождены из форм в возрасте 2…3 сут. После освобождения из форм образцы хранят при температуре (20 ± 2) °С, соблюдая следующие условия: – образцы из растворов на гидравлических вяжущих в течение первых трех суток хранят в камере нормального твердения при относительной влажности воздуха 95… 100%, а оставшееся до испытаний время — в помещении при относительной влажности воздуха (65 ±10)% (из растворов, твердеющих на воздухе) или в воде (из растворов, твердеющих во влажной среде); если камера нормального твердения отсутствует, то образцы можно хранить во влажном песке или опилках; – образцы из растворов на воздушных вяжущих хранят в помещении при относительной влажности воздуха (65±10)%.

При хранении в помещении образцы защищают от сквозняков и действия нагревательных приборов.

Образцы испытывают на гидравлическом прессе, марку которого выбирают из условия, что разрушающая нагрузка на образец должна составлять не менее 20 и не более 80% от максимальной нагрузки пресса. Перед испытанием образцы осматривают, измеряют и взвешивают, занося данные в журнал испытаний для расчета средней плотности. Образцы, хранившиеся в воде, вынимают из воды не ранее чем за 10 мин до испытания и вытирают влажной тканью. Образцы, хранившиеся в помещении, очищают волосяной щеткой от песка и пыли.

При испытании образец устанавливают в центр нижней плиты пресса так, чтобы к плите пресса прилегала грань образца, бывшая при формовании боковой. Нагрузка на образец должна возрастать непрерывно с постоянной скоростью, обеспечивающей рост напряжений в образце 0,2… 1 МПа/с (для стандартного образца 70,7×70,7×70,7 мм нагрузка должна расти со скоростью Ю. 50кН в секунду). Достигнутое в процессе испытания максимальное усилие принимают за разрушающую нагрузку. Предел прочности при сжатии для каждого образца рассчитывают по формуле (3.14) (п, 3.8). Предел прочности раствора при сжатии вычисляют как среднее арифметическое значение результатов испытаний трех образцов-кубов.

Влажность раствора. Для определения влажности раствора образцы после их испытания на сжатие дробят до крупности отдельных кусков не более 5 мм, перемешивают и отбирают усредненную пробу массой 100…150 г. Пробу помещают в стеклянный сосуд, взвешивают с погрешностью не более 0,5% и в сосуде переносят в сушильный шкаф. Пробу высушивают до постоянной массы при температуре Ю5…110°С (для гипсовых растворов при температуре 45…55°С). Влажность раствора W (%) вычисляют по формуле (3.7) (п. 3.4).

Средняя плотность раствора. Определение средней плотности затвердевшего раствора производят при его естественной влажности (или при другой влажности, установленной стандартом) на стандартных образцах по методике, описанной в п. 3.2. Среднюю плотность вычисляют с погрешностью не более 1 кг/м3 как среднее арифметическое результатов определения средней плотности трех образцов одной серии.

Водопоглощение раствора. Водопоглощение затвердевшего раствора определяют как на образцах-кубах 70,7×70,7×70,7 мм, так и на образцах произвольной формы по методике, описанной в п. 3.4. Образцы взвешивают через каждые 24 ч насыщения в воде с погрешностью не более 0,1%. Испытания проводят до тех пор, пока результаты двух последовательных взвешиваний будут отличаться не более чем на 0,1%. Водопоглощение образца раствора W% по массе (%) вычисляют по формуле (3.8).

Морозостойкость раствора. Для испытания на морозостойкость изготовляют шесть образцов кубов 70,7×70,7×70,7 мм, из которых три образца подвергают замораживанию и оттаиванию, а остальные служат контрольными. Образцы, подлежащие замораживанию, насыщают водой в течение 48 ч и помещают в холодильную камеру при температуре -1б. -20°С. Испытание производят по методике, описанной в п. 3.5. После каждых пяти циклов испытаний производят контрольный осмотр образцов и его результаты заносят в журнал. Если поверхность двух из трех образцов имеет видимые разрушения, то испытания на морозостойкость прекращают.

Если количество циклов замораживания и оттаивания не задано, испытания продолжают, пока потеря массы образцов не достигнет 5%.

После окончания испытаний образцов на морозостойкость определяют их прочность на сжатие. Контрольные образцы испытывают на сжатие перед началом испытания основных образцов на морозостойкость, предварительно насытив их водой в течение 48 ч. У образцов, прошедших испытания на морозостойкость и имеющих повреждения граней, перед испытанием на прочность поврежденные грани выравнивают быст-ротвердеющим составом слоем не более 2 мм. Допускаемая потеря прочности образцов на сжатие после испытания на морозостойкость — не более 25%, а потеря массы — не более 5%.

Мы оказываем услуги по проведению испытаний раствора. Все испытания материалов выполняются в строгом соответствии с действующими нормативными документами РФ (ГОСТ, СНиП, СП). При проведении испытаний раствора проверяются такие параметры, как:

Цена за ед. испытаний в руб.

Определение физико-механических свойств цемента.

ГОСТ 30744-2001

ГОСТ 310.1-310.4-76

Определение удобоукладываемости (подвижности) бетонной смеси.

Определение температуры бетонной смеси.

Контроль температуры твердения бетона (в конструкции) при наборе прочности.

ГОСТ 10181-2000

СНиП 3.03.01-87

Определение средней плотности бетонной смеси.

Основными контролируемыми показателями строительных растворов применяемых в строительстве являются применяемых при производстве стяжки, штукатурки, кирпичной кладке являются:

Прочность раствора (ГОСТ 5802-86) определяется при испытании серии образцов-кубов (7х7х7 см) изготовленных из применяемого раствора и испытывается в проектном возрасте, оговоренном техническими условиями. На каждую дату испытания должно изготавливаться по три образца. Предел прочности на сжатие R вычисляется для каждого образца с точностью до 0.01 МПа и затем вычисляется средняя прочность раствора в серии образцов как среднее арифметическое.

Морозостойкость раствора (ГОСТ 5802-86) определяется в серии образцов-кубов (7х7х7 см) достигших проектного возраста 28 суток. Морозостойкость определяется путем многократного попеременного замораживания и оттаивания образцов при температуре до -20 С. За марку раствора по морозостойкости принимают наибольшее количество циклов попеременного замораживания и оттаивания, которое при испытании выдержали образцы.

Прочность раствора взятого из швов кладки (ГОСТ 5802-86) определяют путем испытания на сжатие кубов с ребрами 2-4 см, изготовленных из двух пластинок, взятых из горизонтальных швов кладки или стыков крупнопанельных конструкций. Для получения кубов пластинки кладки склеивают при помощи тонкого слоя гипсового теста. Прочность раствора определяется как среднее арифметическое пяти испытанных образцов. Для определения прочности в зависимости от времени года изготовления раствора результаты необходимо умножать на коэффициент приведенный в Приложении 1 ГОСТ 5802-86.

Определение подвижности раствора (ГОСТ 5802-86). Подвижность растворной смеси характеризуется измеряемой в сантиметрах глубины погружения в нее эталонного конуса. Масса эталонного конуса согласно требованиям должна составлять 300 г. Глубину погружения конуса оценивают по двум испытаниям на разных пробах смеси как среднее арифметическое из них, при условии, что разница в результатах не должна превышать 20 мм.

Плотность раствора (ГОСТ 5802-86). Плотность растворной смеси характеризуется как отношение массы уплотненной смеси к ее объему. При проведении испытаний применяется стальной цилиндр емкостью 1000 мл. В заранее взвешенный сосуд загружается растворная смесь и штыкуется 25 раз. Плотность определяют как отношение массы раствора в сосуде по результатам двух испытаний при условии, что значения не расходятся более чем на 5%.

Основные ГОСТы применяемые при испытании строительного раствора:

Формы для контроля качества раствора который мы изготавливаем для полусухой стяжки, мы регулярно осуществляем для наших Заказчиков испытание образцов изготавливаемого цементного раствора. Данные формы предназначены для изготовления образцов бетонных и цемент-растворных кубов размером 100х100х100 мм при испытаниях на прочность при сжатии.

Разрушающий контроль прочности. Неразрушающий контроль. Испытания кубиков раствора.

Заполненные формы полусухим раствором с уплотнением.

Полы. Похожие публикации и фотообзоры

Информация! Базируемся в г. Москва и Московской обл. наше присутствие и веление деятельности в городах Санкт-Петербург, Екатеринбург, Новосибирск, г. Ростов-на-Дону и Нижний Новгород. Возможен выезд в другие регионы РФ

Минимальная площадь для заказа в данных регионах от 1 000 м?

Тел. 8 800 234-92-92 (звонок бесплатный) Для писем E-mail 495@mail.ru

Для отправки комментария вам необходимо авторизоваться .

Свежие записи Специализация в строительствеОсновные направления компании ЭКСПРЕССПОЛ сосредоточены в сфере устройства цементных полов по технологии полусухая стяжка пола и укладка плитки методом виброукладка полов с применением механизации. В данной отрасли мы являемся одной из наиболее опытных и ведущих организаций в Московском регионе. За все время деятельности, наше портфолио насчитывает более 300 выполненных объектов, в совокупности нами выполнена стяжка пола на площади более 800 тыс. м2 от небольших проектов загородных домов в частном секторе включая уникальные проекты, от самых современных торговых, офисные центры и бизнес-центров, магазины, автосалоны, многоквартирные новостройки до элитных жилых комплексов. Несмотря на узкую специализацию, мы комплексно подходим к организации процесса с выполнением всех сопутствующих и подготовительных работ связанные с устройством полов. В перечень сопутствующих работ входят устройство теплоизоляции полов, шумоизоляции в том числе акустические полы, гидроизоляция, устройство облегченных типов полов с применением различных материалов.

ИнформацияЭКСПРЕССПОЛ - стяжка пола, виброукладка плитки СРО № 0713.01-2015-7706811910-С-0713 ИНН 7706811910 КПП 773001001 ОГРН 1147746787792 г. Москва Бережковская наб. д. 20 стр. 40 эт. 3

© 2009-2016 Expresspol.ru Стяжка полов, кислотоупорные полы Тел. 8 (800) 234-92-92 E-mail info@expresspol.ru