Категория: Инструкции

1.1. Настоящая инструкция распространяется на плетеную графитовую набивку марки НГ-100 (НГ-Л) и марки НГ-200 (НГ-Н), предназначенную для герметизации сальниковых уплотнений арматуры, установленной на трубопроводах и оборудовании, работающем с нефтью и продуктами ее переработки при давлении: НГ-100 - до 25 МПа, НГ-200 - до 35 МПа в интервале температур от минус 60° C до плюс 600°С.

1.2. Характеристики набивки отображены в паспорте качества на каждую партию продукции в соответствии с ТУ 2573-002-12058737-2005. К использованию допускается партия набивки, имеющая паспорт качества и прошедшая входной контроль.

1.3. Рекомендуемое количество колец из набивки в пакете -5-6 штук. При давлении до 6,ЗМПа допускается установка колец с полным заполнением сальниковой камеры.

1.4. Кольца из набивки НГ-100 и НГ-200, при обеспечении оптимального выбора конструкции и усилия сжатия сальника, обеспечивают ресурс работы уплотнения не менее 10 000 циклов в течение 4 лет.

1.5. Повторное использование набивки не рекомендуется.

2.1. К работе по установке сальниковых уплотнений из набивки допускаются работники, изучившие инструкцию по монтажу.

3.1. Перед установкой набивки в сальниковую камеру поверхности шпинделя и камеры очистить от грязи и старой набивки, убедиться в отсутствии изгиба шпинделя и следов коррозии.

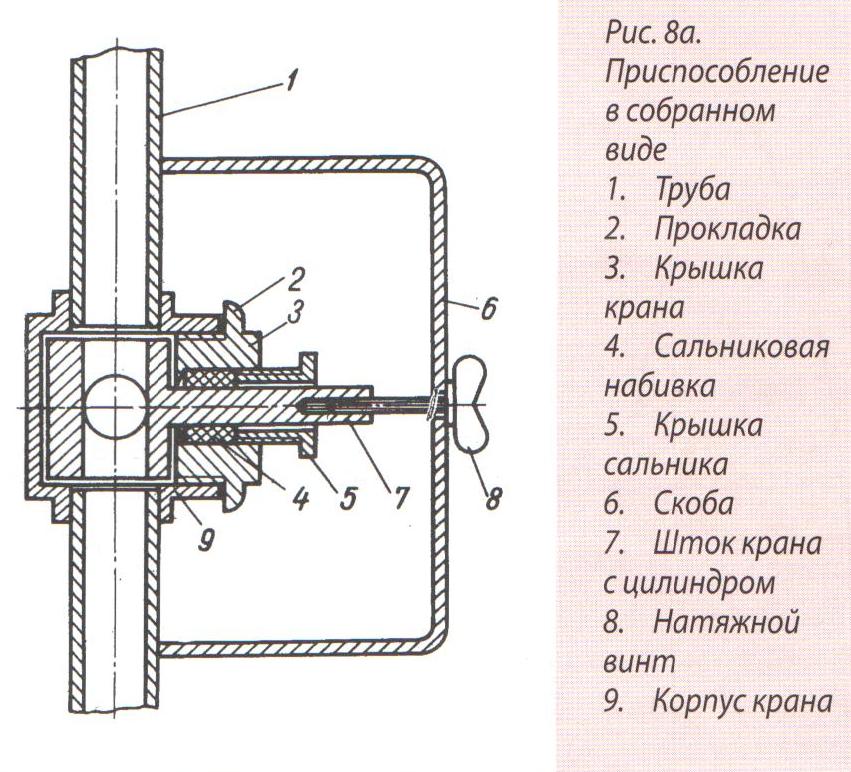

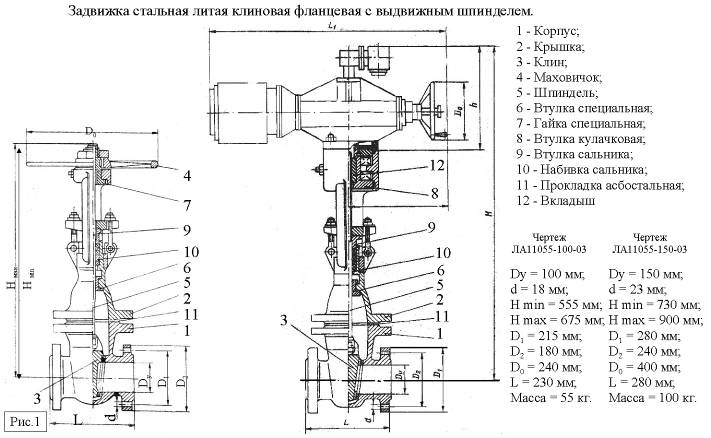

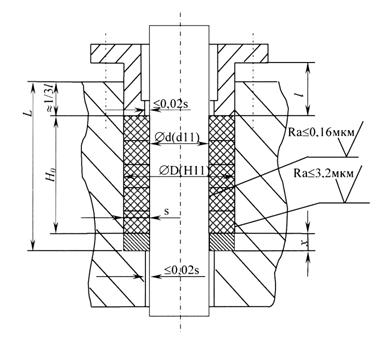

3.2. Зазор между штоком, грундбуксой, корпусом и подсальниковым кольцом, а также шероховатость поверхности штока не должна превышать показателей, указанных на Рис. 1. При наличии эксцентриситета между осями шпинделя и камеры сальника его необходимо устранять. Изгиб шпинделя (штока) не допускается.

ВНИМАНИЕ: Не допускается применение корродированного (поврежденного) штока (шпинделя).

3.3. Поверхности грундбуксы, подсальникового кольца или дна сальниковой камеры не должны иметь сколов и фасок. Острые кромки притупить, но не закруглять.

3.4. Для исключения потери герметичности сальникового уплотнения не рекомендуется применение грундбуксы и подсальникового кольца со скошенными торцами (15°).

3.5. Если сальниковая камера имеет большую глубину, необходимо изготовить по месту подсальниковое кольцо.

Высота подсальникового кольца χ определяется как разность между глубиной сальниковой камеры L и суммой высоты сальникового пакета Н0 и 1/3 длины рабочей части грундбуксы l. (Рис. 1).

Наружный и внутренний диаметры подсальникового кольца вычисляется по формулам;

При невозможности установить подсальниковое кольцо (нет свободного доступа к штоку арматуры) вместо него для заполнения сальниковой камеры можно использовать набивку ХБС до температуры плюс 150°С или углеродную набивку марки НУ-201 (УНФ) до температуры плюс 600°С

Вместо кольца можно использовать шесть колец набивки ХБС сечением 8×8 мм.

3.6. При наличии на грундбуксе фаски и невозможности ее устранения, согласно п.п. 3.3.-3.4. настоящей инструкции или если дно сальниковой камеры скошено, то для предотвращения возможного экструдирования набивки в зазор необходимо использовать запорные кольца из плетеной хлопчатобумажной набивки марки ХБС до температуры плюс 150°С или углеродной набивки марки НУ-201 (УНФ) до температуры плюс 600 °С.

3.7. Для уменьшения адгезии (налипания) графита на контактирующие с ним поверхности штока, грундбуксы, эти поверхности натереть графитом марки ГС ГОСТ 8295-73.

4.1. Подобрать набивку необходимого сечения ( S ) исходя из размера сальниковой камеры:

D - диаметр сальниковой камеры;

d - диаметр шпинделя.

4.2. « Разбивать», «раздавливать» до большего размера, «забивать» сальниковую набивку при уплотнении сальниковых камер категорически запрещается.

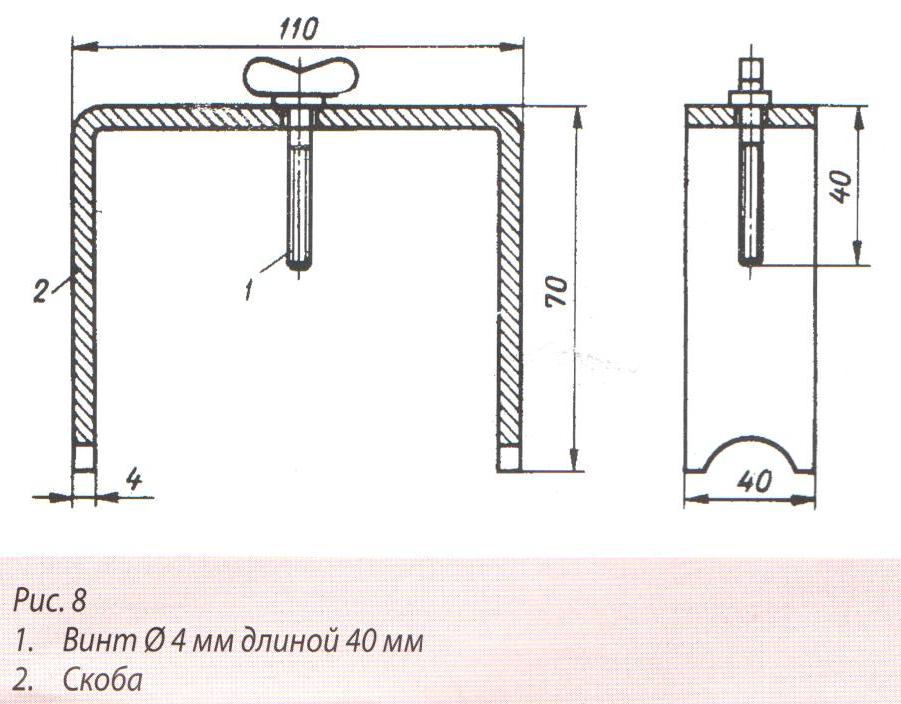

4.3. Длину заготовки для набивочных колец можно определить по формуле (см. Рис. 2):

L = ( d + S ) × π × 1.07; где

d - диаметр шпинделя (штока), мм;

S - размер набивки, мм;

1.07 - поправочный коэффициент.

4.4. Кольца должны отрезаться по возможности под углом 45°. При этом вырезается точно отрезок для первого кольца и используется далее как шаблон для нарезки последующих колец.

4.5. Возможно применение намоточного метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром, равным диаметру вала, и разрезают на кольца. Разрезку выполняют под углом 45° к оси по спирали (рис. 3.а) или по разметке (рис. 3.б)

Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой клейкой лентой.

4.6. Смазка колец какими-либо составами перед установкой, при установке не допускается.

5.1. Кольца устанавливаются в камеру по одному со смещением разрезов на 90°, например: 0°, 90°, 180°, 270° и т.д.

5.2. Для обеспечения герметизации первоначально весь пакет колец обжимается грундбуксой на 20÷30% от величины сечения. Окончательное обжатие всего пакета осуществляется на 40÷43%

5.3. от первоначальной высоты пакета.

Изменение высоты пакета ∆Н:

где H 0 - начальная высота пакета

5.3. Перед окончательным обжатием пакета сделать 5-6 перемещений шпинделя на величину, большую, чем высота сальника.

5.4. Выполнять п.п. 5.2.;5.3. до тех пор, пока не прекратится ослабление затяжки болтов после требуемых 5-6 перемещений шпинделя.

ВНИМАНИЕ: при затяжке перекос грундбуксы не допускается.

1.1. Настоящая инструкция распространяется на плетеную графитовую набивку марки НГ-100 (НГ-Л) и марки НГ-200 (НГ-Н), предназначенную для герметизации сальниковых уплотнений арматуры, установленной на трубопроводах и оборудовании, работающем с нефтью и продуктами ее переработки при давлении: НГ-100 - до 25 МПа, НГ-200 - до 35 МПа в интервале температур от минус 60° C до плюс 600°С.

1.2. Характеристики набивки отображены в паспорте качества на каждую партию продукции в соответствии с ТУ 2573-002-12058737-2005. К использованию допускается партия набивки, имеющая паспорт качества и прошедшая входной контроль.

1.3. Рекомендуемое количество колец из набивки в пакете -5-6 штук. При давлении до 6,ЗМПа допускается установка колец с полным заполнением сальниковой камеры.

1.4. Кольца из набивки НГ-100 и НГ-200, при обеспечении оптимального выбора конструкции и усилия сжатия сальника, обеспечивают ресурс работы уплотнения не менее 10 000 циклов в течение 4 лет.

1.5. Повторное использование набивки не рекомендуется.

2.1. К работе по установке сальниковых уплотнений из набивки допускаются работники, изучившие инструкцию по монтажу.

3.1. Перед установкой набивки в сальниковую камеру поверхности шпинделя и камеры очистить от грязи и старой набивки, убедиться в отсутствии изгиба шпинделя и следов коррозии.

3.2. Зазор между штоком, грундбуксой, корпусом и подсальниковым кольцом, а также шероховатость поверхности штока не должна превышать показателей, указанных на Рис. 1. При наличии эксцентриситета между осями шпинделя и камеры сальника его необходимо устранять. Изгиб шпинделя (штока) не допускается.

ВНИМАНИЕ: Не допускается применение корродированного (поврежденного) штока (шпинделя).

3.3. Поверхности грундбуксы, подсальникового кольца или дна сальниковой камеры не должны иметь сколов и фасок. Острые кромки притупить, но не закруглять.

3.4. Для исключения потери герметичности сальникового уплотнения не рекомендуется применение грундбуксы и подсальникового кольца со скошенными торцами (15°).

3.5. Если сальниковая камера имеет большую глубину, необходимо изготовить по месту подсальниковое кольцо.

Высота подсальникового кольца χ определяется как разность между глубиной сальниковой камеры L и суммой высоты сальникового пакета Н0 и 1/3 длины рабочей части грундбуксы l. (Рис. 1).

Наружный и внутренний диаметры подсальникового кольца вычисляется по формулам;

При невозможности установить подсальниковое кольцо (нет свободного доступа к штоку арматуры) вместо него для заполнения сальниковой камеры можно использовать набивку ХБС до температуры плюс 150°С или углеродную набивку марки НУ-201 (УНФ) до температуры плюс 600°С

Вместо кольца можно использовать шесть колец набивки ХБС сечением 8×8 мм.

3.6. При наличии на грундбуксе фаски и невозможности ее устранения, согласно п.п. 3.3.-3.4. настоящей инструкции или если дно сальниковой камеры скошено, то для предотвращения возможного экструдирования набивки в зазор необходимо использовать запорные кольца из плетеной хлопчатобумажной набивки марки ХБС до температуры плюс 150°С или углеродной набивки марки НУ-201 (УНФ) до температуры плюс 600 °С.

3.7. Для уменьшения адгезии (налипания) графита на контактирующие с ним поверхности штока, грундбуксы, эти поверхности натереть графитом марки ГС ГОСТ 8295-73.

4.1. Подобрать набивку необходимого сечения ( S ) исходя из размера сальниковой камеры:

D - диаметр сальниковой камеры;

d - диаметр шпинделя.

4.2. « Разбивать», «раздавливать» до большего размера, «забивать» сальниковую набивку при уплотнении сальниковых камер категорически запрещается.

4.3. Длину заготовки для набивочных колец можно определить по формуле (см. Рис. 2):

L = ( d + S ) × π × 1.07; где

d - диаметр шпинделя (штока), мм;

S - размер набивки, мм;

1.07 - поправочный коэффициент.

4.4. Кольца должны отрезаться по возможности под углом 45°. При этом вырезается точно отрезок для первого кольца и используется далее как шаблон для нарезки последующих колец.

4.5. Возможно применение намоточного метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром, равным диаметру вала, и разрезают на кольца. Разрезку выполняют под углом 45° к оси по спирали (рис. 3.а) или по разметке (рис. 3.б)

Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой клейкой лентой.

4.6. Смазка колец какими-либо составами перед установкой, при установке не допускается.

5.1. Кольца устанавливаются в камеру по одному со смещением разрезов на 90°, например: 0°, 90°, 180°, 270° и т.д.

5.2. Для обеспечения герметизации первоначально весь пакет колец обжимается грундбуксой на 20÷30% от величины сечения. Окончательное обжатие всего пакета осуществляется на 40÷43%

5.3. от первоначальной высоты пакета.

Изменение высоты пакета ∆Н:

где H 0 - начальная высота пакета

5.3. Перед окончательным обжатием пакета сделать 5-6 перемещений шпинделя на величину, большую, чем высота сальника.

5.4. Выполнять п.п. 5.2.;5.3. до тех пор, пока не прекратится ослабление затяжки болтов после требуемых 5-6 перемещений шпинделя.

ВНИМАНИЕ: при затяжке перекос грундбуксы не допускается.

Сальниковое уплотнение (или коротко - сальник) служит для герметизации зазоров, наличие которых между движущимися или движущимися и неподвижными частями любого технического устройства неизбежно. Добиться герметичности подвижного соединения помогает применение специальных, постоянно находящихся под механическим напряжением, легко деформируемых, но при этом обладающих упругостью уплотнительных элементов, носящих название «сальниковая набивка».

Благодаря невысокой стоимости, возможности выбора материалов, конструктивной простоте и ремонтопригодности сальниковые уплотнения получили широкое распространение в самых разных технологиях. Достаточно большим разнообразием отличаются конструкции и размеры сальников, применяемых во многих видах оборудования. Такие термины как «задний сальник», «передний сальник», «сальник привода», «сальник вала» наверняка слышали люди, от техники очень далекие. Ну а то, что замена сальника - одна из самых распространенных операций при техническом обслуживании широкого круга различных технических устройств, известно всем, начиная от дачников, использующих небольшие садовые насосы, до владельцев дорогих автомобилей.

Сальники используют в технике достаточно давно и уже много десятилетий назад им были даны определения в общих и специализированных словарях. «Смазывающееся приспособление у поршня, препятствующее выходу пара, воздуха, газа и т. п. из цилиндра», «уплотняющее устройство для штоков, стержней и трубок в месте прохода их через отверстие в стенке (крышке), разделяющей два пространства с неодинаковым давлением», «деталь, герметически закрывающая зазор между подвижной и неподвижной частями машины» - это все о сальниках.

В технических устройствах, чье функционирование связано с управлением способными «просочиться» сквозь мельчайшие нарушения плотности жидкостями и газами (а именно они в большинстве случаев являются рабочими средами в трубопроводной арматуре), сальниковое уплотнение - сальниковое уплотнение насоса или сальниковые уплотнения арматуры, например, - чрезвычайно востребованы. В соответствии с «ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения» сальниковой называется арматура, у которой «герметизация штока, шпинделя или другого подвижного элемента относительно окружающей среды обеспечивается сальниковым уплотнением».

Сальниковые уплотнения арматуры с той или иной степенью эффективности препятствуют проникновению внутрь корпуса внешней среды и, напротив, - эмиссии рабочей среды во внешнюю. Сальниковая набивка для арматуры, обладающая способностью сжиматься и расширяться в радиальном направлении, надежно герметизирует зазор между штоком (шпинделем) и стенкой корпуса.

В этом нормативном документе в отдельную категорию выделена бессальниковая арматура, например, сильфонная или мембранная, у которой герметизация штока или шпинделя обеспечивается другими способами - с помощью сильфона или мембраны, соответственно. Но часто, даже когда использовано сильфонное уплотнение, приходится прибегать к помощи сальника - т. н. дублирующий сальник обеспечивает герметичность в случае выхода сильфона из строя.

Сальниковая трубопроводная арматура представлена всеми типами трубопроводной арматуры. Для каких-то из них, например, задвижек использование «конкурирующего» с сальниковым сильфонного уплотнения затруднительно или даже невозможно из-за неспособности последнего обеспечить достаточный ход штока. Поэтому используется сальниковое уплотнение, для которого величина этого хода не имеет принципиального значения.

Широко распространены сальниковые клапаны. В регулирующих клапанах, шпиндель которых находится в постоянном движении, устанавливают сальники со смазкой. А трубопроводные краны в зависимости от способа прижатия пробки разделяют на две большие группы - сальниковые и натяжные.

Глубокие сальниковые камеры с комбинированными набивками применяются в дисковых затворах, в т. ч. работающих в сложных условиях.

Сальниковые уплотнения также применяют при присоединении арматуры к трубопроводам, например, во втулочных соединениях.

Материалы для сальниковых уплотненийМатериалы. из которых изготавливают сальниковые набивки, благодаря своей способности заполнять пустоты, каковыми являются любые зазоры, обеспечивают герметичность подвижного соединения. Изначально в этом качестве применяли пропитанные жиром растительные волокна: хлопчатобумажные, льняные, пеньковые. Жиром - потому, что он обладает водоотталкивающими свойствами и способствует уменьшению трения. Поэтому сходство звучания и написания слов «сальник» и «сало» (жир) - не случайно. Но работать при очень высоких температурах такая набивка не может, поэтому пришлось прибегнуть к помощи более стойких к воздействию температуры и давления сальниковых набивок из асбеста, талька, графита.

Сегодня широко используются синтетические материалы, например, стекловолокно и фторопласт, уверенно противостоящие агрессивным средам и хорошо переносящим скачки температуры. Не боится высоких температур и графит, обладающий кроме того свойствами смазочного материала. Его часто применяют в паровой арматуре. Для сальниковых набивок, не содержащих графит или фторопласт, могут использоваться смазочные устройства.

От правильного выбора материала набивки сальника во многом зависит работоспособность и надежность трубопроводной арматуры. Этот выбор определяется главным образом свойствами рабочей среды - ее химической активностью и температурой. Сальниковое уплотнение должно обладать достаточной износостойкостью, поскольку частые перемещения шпинделя или штока приводят к его износу.

Набивка может быть не только «мягкой» - из растительных, минеральных или синтетических материалов, но и жесткой металлической, - состоящей из одного или нескольких металлических колец. Металлические набивки сальников применялись еще в паровозах. Наряду с оптимальным выбором материала для набивки сальника большое значение имеет правильное определение размера сальниковой полости (коробки).

Конструкция и расчет сальниковых уплотненийНа размеры набивки - высоту и толщину - влияет комплекс факторов: давление и температура рабочей среды, степень ответственности арматуры. Высота набивки обычно от 4 до 10 раз больше величины зазора. Чем ниже давление, тем высота меньше. Чем сложнее условия эксплуатации, тем набивка выше.

На прочность рассчитывают два элемента сальниковых уплотнений - крепеж (болты или шпильки) и крышку. Стальная крышка способна выдержать нагрузку примерно вдвое большую, чем выполненная из серого чугуна, но у нее есть недостаток - большая по сравнению с чугуном деформируемость в результате механических нагрузок. Шпильки (болты) сальниковых уплотнений - ответственные детали, поскольку в процессе работы их приходится постоянно подтягивать, «провоцируя» механические напряжения.

Крышка фланца сальникового уплотнения может быть цельной, затягиваемой болтами или шпильками, или составной, состоящей из нажимного фланца и нажимной втулки.

Сальниковой или нажимной втулкой называют деталь, посредством которой набивке сальникового уплотнения передается требуемое для создания заданной степени герметичности регулируемое усилие от фланца или гайки. При ее нажатии набивка уплотняется. «Раздаваясь» в стороны и прижимаясь к стенкам крышки, она плотно обволакивает шток или шпиндель, создавая надежное уплотнение. В затворах малых проходов вместо нажимного фланца может использоваться нажимная гайка. Крышку сальника также выполняют в виде накидной гайки или резьбового кольца.

Сальниковые уплотнения, а, точнее, возникающую при контакте движущегося штока (шпинделя) и сальниковой набивки и действующую на шток (шпиндель) силу трения учитывают при расчете приводов трубопроводной арматуры. Возрастание давления и температуры рабочей среды способствует увеличению силы трения в сальниковом узле. Поэтому в отдельных конструкциях устройств трубопроводной арматуры сальник умышленно как можно дальше относят от зоны высоких температур или хотя бы отделяют от крышки специальной тепловой защитой в виде ребристой поверхности. Иногда работу сальника затрудняют не высокие, а, напротив, низкие температуры, и тогда приходится предусматривать его подогрев. Это имеет место, например, в криогенной трубопроводной арматуре. В регулирующей трубопроводной арматуре снизить трение помогает не только смазка, но и уменьшенный диаметр штока и повышенная чистота обработки его поверхности.

Обеспечить высокую чистоту обработки поверхностей и идеальную без конусности, овальности и прочих дефектов формы, геометрию штока или шпинделя - первоочередная задача производителей трубопроводной арматуры. В противном случае сальниковое уплотнение не справится со своими задачами. Помимо правильности формы и состояния поверхности причиной его неудовлетворительной работы могут быть низкое качество набивки или ее неправильный подбор и, таким образом, несоответствие условиям работы.

Для ответственной трубопроводной арматуры используются двойные сальниковые уплотнения, состоящие из двух разделенных между собой пакетов сальниковых набивок. Один выполняет роль основного, другой - резервного уплотнения. Давления, допускаемые на каждое из уплотнений, разные. И если одно из них, оказавшись «слабым звеном», потеряет герметичность, утечка обнаружится между пакетами уплотнений.

Сальниковые уплотнения могут нагружаться пружинами - навитыми или тарельчатыми. Пружины воздействуют либо непосредственно на элементы уплотнений, либо через промежуточные втулки. В качестве поджимающего (подпружинивающего) элемента также применяются резиновые кольца. Такая конструкция позволяет автоматически компенсировать неизбежный из-за движения штока (шпинделя) износ уплотнительных элементов и даже в сложных условиях эксплуатации обеспечивать долговременную и надежную работу сальникового уплотнения.

Сервис сальниковых уплотненийРегулярное и своевременное обслуживание сальниковой трубопроводной арматуры - залог ее безаварийной работы. К сальниковым уплотнениям нужно подходить с особой осторожностью, поскольку они могут служить источником протечек. Своевременное подтягивание сальников позволяет компенсировать их износ, предупредить возникновение неплотностей. Этих же целей помогает добиться добавление сальниковой набивки, поскольку она в процессе работы не только частично теряет свои физико-механические свойства, но и выдувается или размывается. При необходимости выполняют замену сальников.

Сальниковая арматура требует к себе большего внимания, чем сильфонная. Хотя производители стараются обеспечить максимальную простоту ухода за ней. Так, учитывая, что в сальнике периодически необходимо менять набивку, конструкторы предусматривают возможность подъема его крышки на высоту, достаточную для того, чтобы, затрачивая минимальные усилия, убрать старую набивку и заменить ее новой. А если трубопроводная арматура находится в труднодоступных местах - обеспечить длительный срок эксплуатации сальника без подтяжки за счет упомянутых выше поджимающих набивку пружин.

Сальниковая трубопроводная арматура дешевле бессальниковой и поэтому, если позволяют условия эксплуатации, именно на ней останавливаются, выбирая арматуру по типу уплотнений. Конечно, когда трубопроводная арматура управляет потоком радиоактивной или токсичной рабочей среды, от сальника приходится отказываться, отдавая предпочтение сильфону. Но на сегодняшний день сальниковое уплотнение остается в трубопроводной арматуре наиболее распространенным.

Для обеспечения надежной и экономичной эксплуатации энергооборудования важнейшее значение имеет герметичность сальниковых уплотнений арматуры. Анализ карт отказов энергооборудования показывает, что 40% вынужденных остановов из-за повреждений арматуры вызывается пропусками среды через сальниковые уплотнения.

В связи с этим основными требованиями, которые предъявляются к сальниковым уплотнениям, являются следующие: обеспечение герметичности в течение всего межремонтного периода, минимальные потери на трение, отсутствие коррозии штоков, а также большой ресурс, позволяющий существенно увеличить межремонтный период.

Длительное время для уплотнения сальниковых узлов и фланцевых соединений арматуры в основном применялись материалы, изготовленные на основе асбеста: асбестовый шнур и паронит. Эксплуатация этих материалов показала, что они имеют ряд существенных недостатков:

• с течением времени под воздействием высокой температуры они твердеют, теряют массу при выгорании, что вызывает ослабление затяжки уплотнения и, как следствие, потерю герметичности узла уплотнений. Потеря массы асбестовых набивок требует и большого начального их объема, что приводит к увеличению глубины сальниковой камеры, габаритов и массы арматуры;

• электрохимическая коррозия деталей оборудования, контактирующих с уплотнительным материалом.

Опыт эксплуатации терморасширенного графита в качестве материала для уплотнения арматуры показал, что он наиболее полно отвечает требованиям обеспечения герметичности узлов арматуры, так как материал не выгорает, не стареет, не затвердевает, его свойства не изменяются в процессе длительной эксплуатации, мягкость и низкий коэффициент трения позволяют увеличить ресурс и межремонтный период. Коррозионная активность уплотнений из ТРГ существенно ниже асбестовых. Их применение особенно эффективно в арматуре, эксплуатируемой при больших давлениях и температуре.

В руководящем документе РД 153-34.1-39.605-2002 содержится требование о том, что в узлах уплотнения штока, бесфланцевого соединения корпуса с крышкой и поршневой камеры сервоприводов главных предохранительных клапанов с рабочим давлением среды свыше 6,3 МПа должны применяться только уплотнительные изделия из ТРГ.

В этом документе содержатся требования к конструкции узлов уплотнений, приведена величина зазоров между штоком и подсальниковым кольцом и грундбуксой. Принципиальное значение имеет требование о том, чтобы в сальниковой камере было не больше шести колец.

Для возможности применения сальниковых колец в установленной на ТЭЦ арматуре старых выпусков предложено торцы грундбуксы и кольца сальникового выполнять плоскими без скосов под 150. Зазоры между штоком (шпинделем) и сопрягаемыми с ним кольцом сальника и грундбуксой не должны превышать 0,02 S, где S ? ширина сальниковой камеры. Чистота поверхности штока в зоне контакта с сальниковой набивкой должна быть не хуже 0,16.

Для обеспечения герметичности сальникового уплотнения штока в сальниковую камеру достаточно уложить 4–6 уплотнительных колец. В этом случае в арматуре старых выпусков высота уплотнительного комплекта меньше глубины сальниковой камеры. Поэтому для возможности набивки сальникового уплотнения в сальниковую камеру под набивку следует установить промежуточную втулку из стали 30Х13, высота которой зависит от глубины сальниковой камеры. В РД для арматуры ЧЗЭМ для каждого типоразмера арматуры старых выпусков рекомендовано конкретное значение высоты подсальникового кольца.

Для уплотнения корпусного сальника в камеру корпуса достаточно уложить два кольца из терморасширенного графита. Кольца должны иметь по углам обтюраторы из металлической фольги. При этом нижнее кольцо может быть как с обтюратором, так и без него, а верхнее кольцо должно обязательно иметь сверху обтюратор. Диаметр отверстия в корпусе под установку колец должен быть выполнен с допуском Н 11, а диаметр буртика крышки ? с допуском f 9.

Важное значение для обеспечения герметичности узла имеет требование документа о применении для изготовления штоков (шпинделей) материалов с высоким содержанием хрома; 30Х13, 14Х17Н2, ЭИ 961Ш или титановых сплавов, так как используемые ЧЗЭМ для изготовления штоков стали 25Х1М1Ф и 38ХМЮА имеют низкие коррозионно-эрозионные свойства.

Вместе с тем опыт эксплуатации показал, что применение уплотнительных колец из ТРГ не всегда обеспечивает длительную герметичность узлов уплотнения. В первую очередь это связано с недостаточным знанием ремонтным персоналом электростанций требований к конструкции узлов уплотнений при применении колец из ТРГ. Однако, несмотря на то, что 2002 году было выпущено Информационное письмо № ИП- 11-02-02(ТП), в котором ТЭС были поставлены в известность о выпуске РД по уплотнениям арматуры и насосов, ремонт- ный и эксплуатационный персонал в большинстве случаев незнаком с требованиями указанных документов. Уплотнительные кольца ТРГ устанавливаются в не реконструированную под их применение арматуру. Не выдерживаются в узлах уплотнений требуемые зазоры, не отвечают требованиям РД материалы штоков (шпинделей). В упомянутых РД и в руководствах по эксплуатации отдельных видов арматуры указываются оптимальные крутящие моменты, которые необходимы для обтяжки сальников, но у ремонтного персонала даже на мощных ТЭС отсутствуют моментные ключи, необходимые для выполнения требований по затяжке сальниковых уплотнений. Сальники, как и в старые времена, затягиваются «под кувалду».

Ниже показаны основные причины разгерметизации сальниковых уплотнений, названные персоналом ТЭС в картах отказов.

1. Исчерпание ресурса материала, механический износ материала.

2. Задиры на штоке клапана.

3. Вибрация штоков при работе на больших перепадах давлений.

5. Нарушение технологии установки сальниковых колец из графлекса.

6. Несоответствие геометрических размеров уплотняющих поверхностей графлексового сальника и сальниковой камеры.

7. Применение штоков из материала низкого качества, приведшее к эрозионному износу штока.

8. Износ штока, установленного с максимально допустимым отклонением.

9. Биение цилиндрической поверхности штока.

10. Повышенный зазор между штоком и грундбуксой (0,7 мм вместо 0,4 мм).

11. Деформация обтюратора.

ОРГАНИЗАЦИОННЫЕ ВОПРОСЫ ПРИОБРЕТЕНИЯ АРМАТУРЫ

Структурные преобразования в экономике обусловили появление на рынке товаров и услуг наряду с известными фирмами, имеющими солидную деловую репутацию, многочисленных новых, в том числе посреднических, которые не в состоянии обеспечить требуемое качество товаров и услуг и не способны нести финансовую ответственность за ненадлежащее исполнение своих обязательств.

Действующая система лицензирования не может оградить энергопредприятия от услуг таких фирм. Учитывая особые требования, предъявляемые к надежности работы энергооборудования, и значительные финансовые потери, которые несут предприятия из-за остановов оборудования по вине недобросовестных поставщиков товаров и услуг, РАО «ЕЭС России» еще в 1998 году издало Приказ № 229, согласно которому руководителям акционерных обществ энергетики и электрификации и руководителям энергопредприятий было предписано осуществлять покупку отечественного и импортного энергетического оборудования, включая арматуру, в том числе сертифицированного в Системе сертификации ГОСТ Р, только при наличии экспертного заключения на соответствие функциональных показателей условиям эксплуатации и действующим отраслевым требованиям.

Для возможности оценки соответствия арматуры требованиям энергетики были разработаны «Общие технические требования к арматуре ТЭС. «ОТТ-ТЭС-2000». Так как вся арматура, входящая в систему управления технологическими процессами, оснащается электроприводами, то в ОТТ изложены требования как к арматуре, так и к электроприводам.

В документе отражен большой опыт по наладке и эксплуатации энергооборудования на электростанциях.

Согласно Федеральному закону № 116-ФЗ от 21.07.97 «О промышленной безопасности опасных производственных объектов» и «Правилам применения технических устройств на опасных производственных объектах», утверж- денным постановлением Правительства Российской Федерации от 25 декабря 1998 г. оборудование, подконтрольное Ростехнадзору России, в том числе и экспортируемая продукция, должно соответствовать нормативной документации России и быть разрешено Ростехнадзором к промышленному применению. Разрешение выдается по результатам рассмотрения заключения организации, имеющей аккредитацию Ростехнадзора России

К сожалению, в последние годы энергопредприятия при приобретении новой арматуры не учитывают требования указанных документов. Основным критерием при приобретении арматуры являются не ее потребительские свойства, а исключительно цена. Такой подход приводит к тому, что в процессе эксплуатации происходят вынужденные остановы основного оборудования, вызванные несоответствием приобретенной арматуры реальным условиям ее эксплуатации на узлах ТЭС. При этом электростанция затраты несет несравненно большие, чем суммы, которые она выгадала, приобретя дешевую арматуру.

ЗК ЗАО НПО Флейм

РПК ЗАО НПО Флейм

ЗК ЗАО НПО Флейм

РК ЗАО Редукционно-охладительные установки

Литература, на которую есть ссылки в полной версии пособия:

1. СНИП 11-35-76

2. Справочник по трубопроводам тепловых электростанций ? Энергоатом- издат, 1983.

3. Общие технические требования к арматуре ТЭС (ОТТ ТЭС-2000).

РД 153-34.1-39.504-00. СПО ОРГРЭС, 2000 г.

4. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. ПБ 03-573-03.

5. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов. ПБ 10-574-03.

6. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. ПБ 03-576-03.

7. Инструкция по организации эксплуатации, порядку и срокам проверки предохранительных устройств котлов.

8. Инструкция по организации эксплуатации, порядку и срокам проверки предохранительных устройств сосудов аппаратов и трубопроводов.

9. Какузин В.Б. Невзгодин В.С. Характеристика материалов, применяемых для изготовления деталей затвора и штоков арматуры и методы их упрочнения. ? Энергетик № 7, 2013.

10. РД 153-34.1-39.605-2002.

11. Потапов А.А. Какузин В.Б. и др. Автоматическое регулирование температуры промперегрева котлоагрегата ТГМП-344А. ? Электрические станции, № 12, 2001.

12. Какузин В. Б. Опыт эксплуатации регулирующих клапанов впрыска на котлах ТЭС. ? Теплоэнергетика, № 4, 2002 г.

13. Какузин В. Б. Ольшанский Ю. П. Пути повышения надежности энергетической арматуры. Учебно-методическое пособие. ? Институт повышения квалификации государственных служащих. ? М. 2007.

14. ГОСТ 52720, ГОСТ 28338, ГОСТ 356-80, ГОСТ 9544-75, ГОСТ 9544 93, ГОСТ 9544-2005, ГОСТ 54808-2011, ГОСТ 12.2.085. Сосуды, работающие под давлением. Клапаны предохранительные. Общие требования безопасности.