Категория: Бланки/Образцы

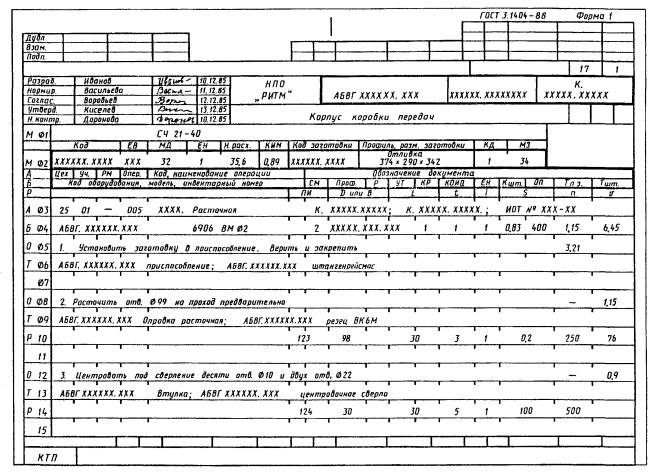

Карта типового технологического процесса ( КТТП) - технологический документ, содержащий описание типового технологического процесса изготовления или ремонта группы деталей и ( или) сборочных единиц в технологической последовательности с указанием операций и переходов и соответствующих данных о средствах технологического оснащения и материальных нормативов. [1]

В маршрутной карте, карте технологического процесса, карте типового технологического процесса. операционной карте, карте типовой операции, ведомости операций, технологической инструкции и комплектовочной карте требования безопасности отражаются с применением ссылок на обозначения действующих на данном предприятии инструкций по охране труда. При необходимости разработчик может дать текстовое изложение требований безопасности. [2]

Все операции производства деталей ошиновки для различных типов шкафов КРУ и КСО ведутся по картам типового технологического процесса и чертежам. [3]

Электромонтажные работы ведутся по сборочным чертежам на релейный шкаф и жгуты, схемам соединений шкафа и по картам типового технологического процесса. [4]

Служба нормоконтроля предприятия может осуществляться метрологический контроль таких технологических документов, как: маршрутная карта, операционная карта, технологическая инструкция, карта технологического процесса, карта типового технологического процесса. карта типовой операции. [5]

Другой вариант разработки документов ТТП и ГТП раскроя заготовок, определяющий применение форм, установленных ГОСТ 3.112 1 - 84, предусматривает включение в комлект документов карты типового технологического процесса ( КТТП), формы 1 указанного стандарта и ведомости деталей к ТТП ( ГТП) - форма 2, в которую необходимо записывать переменную информацию о заготовках. [6]

На рабочие места попадают технологические документы: маршрутная карта ( МК); карта технологического процесса ( КТП); операционная карта ( ОК); карта эскизов ( КЭ); карта типового технологического процесса ( КТТП); карта типовой операции ( КТО); ведомость оснастки ( ВО) и другие. [7]

Требования безопасности должны быть изложены в следующих видах технологических документов по ГОСТ 3.110 2 - 74: маршрутной карте, карте эскизов, технологической инструкции, ведомости оснастки, карте технологического процесса, карте типового технологического процесса ( КТТП), операционной карте, операционной карте типовой, ведомости операций, ведомости деталей ( сборочных единиц) к типовому технологическому процессу или операции. [8]

Основные виды технологических документов: карта эскизов - КЭ; комплектовочная карта - КК; ведомость расцеховки - ВР; ведомость оснастки - ВО; ведомость материалов - ВМ; ведомость изделий ( деталей) - ВТП; ведомость технологических документов - ВТД; карта типового технологического процесса - КТТП; операционная карта типовая - ОКТ; ведомость операций; распечатка программы обработки - РПО L; лента программоноситель - ЛПН. [9]

В типовых технологических процессах продолжительность нагрева инструмента с достаточной для практики точностью вычисляется по формулам табл. 19, в которых для простоты и удобства пользования приняты габаритные размеры инструмента. Значения а, Ь и с для габаритных размеров приводятся в картах типового технологического процесса термической обработки инструмента. [10]

Для оформления технологических процессов применяется соответствующая технологическая документация. Единой системой технологической документации ( ГОСТ 3.110 2 - 74) предусматриваются следующие виды технологических документов: маршрутная карта ( А1К); карта эскизов ( КЭ); технологическая инструкция ( ТИ); комплектовочная карта ( КК); ведомость расцеховки ( ВР); ведомость оснастки ( ВО); ведомость материалов ( ВМ); ведомость деталей ( сборочных единиц) к типовому технологическому процессу ( операции) ( ВТП, ВТО); ведомость технологических документов ( ВТД); карта технологического процесса ( КТП); карта типового технологического процесса ( КТТП); операционная карта ( ОК. [11]

Ведомость оснастки нужна для указания применяемой технологической оснастки при выполнении технологического процесса изготовления изделия или его составных частей. Карта технологического процесса предназначена для описания технологического процесса изготовления изделия в технологической последовательности по всем операциям одного вида. Операционная карта требуется для описания технологической операции с указанием последовательного выполнения переходов и данных о средствах технологического оснащения, режимах. Карта типового технологического процесса предназначена для описания типового технологического процесса изготов. Карта типовой операции предназначена для описания типовой технологической операции с указанием последовательности выполнения переходов и общих данных о средствах технологического оснащения и режимов. [12]

Детали общего назначения встречаются в любой машине и имеют сходство по конструкции и по методам изготовления. Однако большая часть номенклатуры деталей рассматриваемой категории не имеет установившихся типоразмеров, что затрудняет осуществление типизации технологических процессов. Для решения этой задачи используют несколько методов типизации технологических процессов. Так, на Уралмашзаводе в основу применяемого метода типизации технологических процессов положена реальная деталь и система классификации технологических поверхностей. Карта типового технологического процесса составлена для базовой детали; при использовании ее для конкретной детали данного типа из карты могут быть исключены некоторые операции, отсутствующие у рассматриваемой детали, или может быть внесена какая-либо второстепенная операция. [13]

Страницы: 1

Поделиться ссылкой:Карта технологического процесса содержит описание технологического процесса изготовления и контроля изделия по всем операциям отдельного вида работ. выполняемых в одном цехе в технологической последовательности, с указанием данных по оборудованию, оснастке, материальным и трудовым нормативам. [c.158]

Взамен маршрутной карты допускается использовать соответствующие карты технологического процесса (КТП). Она предназначена для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о средствах технологического оснащения. материальных и трудовых затратах. [c.15]

Разработанная программа предусматривает проектирование заготовок и технологических процессов их получения для деталей типа тел вращения и прямоугольного сечения ковкой на молотах, ковкой в подкладных штампах, штамповкой в закрепленных штампах. Программа АТП имеет четыре части, каждая из которых решает конкретную задачу выбор рационального метода получения поковки, расчет ее размеров и расчет исходной заготовки печать параметров заготовки и эскиза поковки со всеми необходимыми размерами проектирование технологического процесса с расчетом себестоимости изготовления детали печать карты технологического процесса. На рис. 10.3 представлена схема алгоритма выбора метода получения поковки, который определяется сопоставлением габаритов, массы, конфигурации и размера партии деталей. [c.221]

Контроль качества закалки детали является составной частью производственного процесса закалки. Контроль осуществляется по схеме, указываемой обычно в карте технологического процесса на закалку, в соответствии с назначением детали, местными условиями производства и возможностями, включая правила выбраковки. [c.61]

Операцию 5 (см. карты технологического процесса) выполнить после сборки деталей пуансона. [c.118]

Необходимо привести в соответствие с вновь утвержденным стандартом всю техническую документацию. чертежи изделия. карты технологического процесса его изготовления, производственные инструкции, в частности, по контролю качества и испытанию изделий. Далее, следует подготовить технологическое оборудование и оснастку, средства контроля и испытания изделий. а также обеспечить производство материалами, полуфабрикатами, комплектующими изделиями. [c.163]

Технические условия и методы контроля сборки указываются в картах технологического процесса или специальных инструкциях по сборке и испытанию. [c.62]

Для выпуска высококачественных изделий, эффективного использования оборудования и бесперебойного хода технологического процесса, особенно при комплексной автоматизации. очень важно иметь стабильные показатели качества полученных от поставщиков материалов и полуфабрикатов, а также комплектующих изделий. Всякое проявление брака или больших отклонений показателей отрицательно сказывается на ходе производства и, поэтому нетерпимо. Именно по этой причине и сложилась система входного контроля в промышленности, которая получает все большее развитие в разных отраслях машиностроения. Но эта система входного контроля. как это следует из изложенного выше, касается только поступившей к заказчику (потребителю) продукции, изготовляемой поставщиками. Однако связи по кооперации и разделению труда все в большем объеме касаются деятельности ученых, конструкторов и технологов. С каждым годом расширяется сеть научно-исследовательских. экспериментально-конструкторских и проектно-технологических институтов, возникают все новые центральные и специальные конструкторские бюро и проектно-технологические институты. Именно им теперь все более часто поручается создание новой техники и разработка новых технологических процессов. Продукция всех НИИ, ЦКБ, ОКБ и ПТИ выражается комплектами чертежей, спецификаций, ведомостей, карт технологических процессов, схем наладки оборудования и т. п. которые далеко не всегда проходят выходной нормоконтроль. На практике это приводит к ряду существенных недостатков. [c.304]

В зависимости от характера производства завода подсчет требующего инструмента ведется либо по нормам расхода на каждую операцию по картам технологических процессов, либо по усредненным нормам на единицу выпускаемой продукции в ценностном или натуральном выражении или на станко-час работы оборудования. [c.75]

Ведомость требующихся новых специальных приспособлений составляется по картам технологических процессов на вновь осваиваемые изделия, планам организационно-технических мероприятий и графикам внедрения рационализаторских предложений. [c.89]

В качестве примера расчетных ведомостей потребности, составляемых по классам и видам инструмента, в форме I приведена ведомость расчетной потребности в режущем инструменте. заполняемая по картам технологических процессов. После заполнения в ведомостях граф 1—7, 10—12 и обработки на машиносчетном оборудовании остальных граф выявляется годовой расход по каждому типоразмеру инструмента. Вводя в годовой расход поправки на создание необходимых складских запасов. по форме 2 составляется сводная ведомость годовой потребности по каждому типоразмеру инструмента по цехам—потребителям. [c.93]

При организации ремонта прецизионного оборудования необходимо иметь подробную карту технологического процесса и сборки станка с указанием исходных и промежуточных базовых поверхностей. межоперационных и заключительных (после сборки) норм точности и методов проверки точности. [c.208]

Основным технологическим документом являются типовые и групповые операционные технологические карты. составляемые на грузы, имеющие одни и те же условия производства и идентичное оборудование (карта выгрузки металла мостовым краном. карта перевозок грузов в контейнерах, на электрокарах и т. п.). В форме 1 показан пример оформления операционной технологической карты. Применяются также маршрутные карты технологических процессе [c.425]

При укрупнённом проектировании -подсчитанное указанным методом количество оборудования и его загрузка заносятся в соответствующую ведомость. При детальном проектировании количество оборудования определяется из сводной ведомости его загрузки, составляемой на основании карт технологических процессов. При определении полной загрузки станков должно быть учтено время, идущее на их переналадку при 1—5 деталях, закреплённых за станком, время на переналадку может быть принято в 2 /о от годовой загруз- [c.96]

Детальное проектирование. При детальном проектировании производится разработка технологического процесса термообработки путём составления карт технологического процесса на каждую деталь (табл. В) или общей ведомости на все термически обрабатываемые детали. Основой для разработки технологического процесса термообработки служит чертёж детали с указанием номера детали, наименования её, марки материала по ГОСТ или ведомственным ТУ, рода заготовки, чистого и чёрного веса, твёрдости поверхности в различных её местах и сердцевины, условий химико-термической обработки. а также допусков на коробление и др. [c.136]

Карта технологического процесса термообработки [c.141]

J) разработка и совершенствование технологических процессов, обеспечение производства технологической документацией. включающей карты технологических процессов заготовительной, обработочной и сборочной стадий машиностроительного производства, схемы сборки. технологические (включая контрольные) инструкции, спецификации технологического оснащения [c.514]

Карты технологических процессов на все вилы работ (ПО изготовлению, сборке и испытанию) [c.546]

Карта технологического процесса транспортно-складских работ. [c.298]

Графы формы заполняют аналогично форме Карта технологического процесса транспортно-складских работ [c.303]

На вычислительном комплексе осуществляется оформление текстовой технологической документации на алфавитно-цифровом печатающем устройстве (АЦПУ), оформление эскизов оперативных карт технологического процесса на рулонном или планшетном графопостроителе. Вывод текстовой и графической информации для комплектации технологических документов должен производиться одновременно. Чертежи оснастки оформляются отдельно. [c.223]

Карта технологического процесса, в том числе типового и группового [c.114]

Приведенные числовые выкладки и выводы не претендуют на нолную точность, поскольку для этого было бы необходимо располагать картами технологического процесса нормализованных узлов. Они имеют крайне важное значение не только потому, что подтверждают полностью эффективность конструктивной нормализации даже при частичном утяжелении отдельных производных конструктивных рядов, но и в силу того, что подчеркивают необходимость сравнительного технико-экономического анализа при построении конструктивных рядов. [c.227]

Основная идея. заложенная в ЕСТД, заключается в том, что любая запись в исходном документе, к числу которых относятся чертежи, спецификации и карты технологических процессов, производится от руки только один раз, а дальнейшее перенесение одной и той же информации в другие документы происходит уже механически. В результате совершенствуется техническая документация и расширяется ее использование за счет рационализации содержания, формы и унификации документов. Например, епецификация деталей может служить одновременно и картой комплектования деталей данного узла, иепользуемой диспетчерами для контроля обеспеченности сборки деталями и комплектовочным требованием, применяемым для отпуска деталей со склада и контроля. Одновременно изменяется вся система первичных производственно-технических документов. так как при использовании множительных машин с выборочной печатью происходит выборочное копирование некоторых определенных данных, и создается таким способом новый документ. [c.242]

Карты технологических процессов на все виды работ (по изготовлению, сборке и испытанию) а) маршрутные, б) операционные, в) сводные технологические, г) инструкционные а) Маршрутные карты наименование и номер детали или узла марка, размер и вес заготовок (или перечень деталей, ВХОДЯШ.ИХ в узел) чистый вес перечень операций с указанием группы применяемого оборудования, вида приспособления и инструментов, нормы штучного времени количество деталей (узлов) на изделие (на заказ) Рабочие чертежи паспорт оборудования таблицы стандартов и нормалей режимы и нормативы времени производственная программа Рабочее место. Планово-дис-петчерское бюро цеха + -1- [c.545]

Контролируют также наличие комплекта технологических документов по Единой системе технологической документации (ЕСТД) и Единой системе технологической подготовки производства (ЕСТПП) — маршрутных карт. карт технологических процессов, технологических инструкций и др. нормативно-технических документов и журналов, формуляров и т. п. регламентирующих организацию приемки, хранения, маркировки, учета и выдачи в производство металла. деталей и сборочных единиц. электродов, сварочной проволоки. флюсов, исключающих применение при изготовлении объектов котлонадзора металла несоответствующих марок, а также порядок погрузки и транспортировки объектов котлонадзора, обеспечивающий безопасность выполнения этих работ и исключающий возможность повреждений этого оборудования. [c.23]

Приложение составляют по определенной форме и применяют вместе с картой технологического процесса транспортноскладских работ. В него записывают изделия, обладающие общностью потока. [c.303]

В карту технологического процесса транспортно-складских работ вносятся только работы, регламентированные операционными картами. и исключается произвольное вписание не-регламентированных работ. Благодаря операционной карте. в которой можно провести подробное изложение всех элементов ПРТСР с регламентацией норм времени, описание технологического процесса становится более полным. Характерным является и то, что описанная форма технологической документации не только отражает трудоемкость исполнителей работ по принадлежности цехов, служб, участков, что является важным при внедрении, но и дает оценку совершенствования технологического процесса по уровню и степени механизации. [c.305]

Справочник по ремонту котлов и вспомогательного котельного оборудования (1981) -- [ c.13 ]

2.2. Порядок проектирования технологических процессов

Правильно разработанный технологический процесс должен обеспечить выполнение всех требований, указанных в чертеже и технических условиях, высокую производительность и высокие экономические показатели.

Исходными данными для проектирования технологических процессов являются чертеж детали и общие виды изделий, спецификация всех деталей, монтажные и полумонтажные схемы (для сборки), технические условия на наиболее ответственные детали, сборочные единицы и изделия, размер производственного задания, руководящие технические материалы (данные об оборудовании, нормали на инструмент, типовые технологические процессы и др.).

Виды технологических процессов. Различают три вида технологических процессов: единичный, типовой, групповой.

Единичный технологический процесс (ТП) разрабатывается для изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка единичного ТП включает в себя следующие этапы.

1. Анализ исходных данных и выбор действующего типового, группового ТП или аналога единичного процесса.

2. Выбор исходной заготовки и метода ее получения.

3. Определение содержания операций, выбор технологических баз и составление технологического маршрута (последовательности) обработки.

4. Выбор технологического оборудования, оснастки, средств автоматизации и механизации технологического процесса. Уточнение последовательности выполнения переходов.

5. Назначение и расчет режимов выполнения операции, нормирование переходов и операций ТП определение профессий и квалификации исполнителей, установление требований к технике безопасности.

6. Расчет точности, производительности и экономической эффективности ТП. Выбор оптимального процесса.

7. Оформление рабочей технологической документации.

Необходимость каждого этапа, состава задач и последовательности решения устанавливается в зависимости от типа производства. Типизация технологических процессов позволяет устранить их многообразие с обоснованным сведением к ограниченному числу типов.

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций и переходов для групп изделий с общими конструктивными признаками.

Типизацию начинают с классификации изделий. Классом называют совокупность деталей, характеризуемых общностью технологических задач. В пределах класса детали разбивают на группы, подгруппы и т. д. до типа. Практически к одному типу относят детали, для которых можно составить один технологический процесс.

Типовой технологический процесс разрабатывают с учетом последних достижений науки и техники, опыта передовых рабочих,

что позволяет значительно сократить цикл подготовки производства и повысить производительность за счет применения более совершенных методов производства.

При изготовлении ЭВМ широко применяют типовые технологические процессы изготовления гибридных и полупроводниковых микросхем, печатных плат, типовых элементов замены, ячеек и др.

Групповой технологический процесс предназначен для совместного изготовления или ремонта групп изделий с разными конструктивными, но общими технологическими признаками.

При группировании одна из наиболее сложных деталей принимается за комплексную. Эта деталь должна иметь все поверхности, встречающиеся у деталей данной группы. Они могут быть расположены в иной последовательности, чем у комплексной детали. При отсутствии такой детали в группе создается условная комплексная деталь.

Групповые технологические операции и схемы настройки станка разрабатываются для комплексной детали. По этому технологическому процессу можно обрабатывать любую деталь группы без значительных отклонений от общей схемы. Если при обработке какой-либо детали не требуется весь комплект инструментов, то пользуются только необходимым, пропуская ненужный. В отдельных случаях возможны замена одного инструмента другим и небольшие подналадки.

Групповые технологические процессы используют для механической обработки деталей на универсальном оборудовании, для электромонтажных, сборочных и других операций, что делает целесообразным применение высокопроизводительных автоматов и полуавтоматов в мелкосерийном производстве (например, для установки и пайки микросхем с планарными выводами на печатной плате).

Выбор технологических баз. Важным этапом проектирования любого технологического процесса является выбор технологических баз.

По назначению базы разделяют на конструкторские, технологические и измерительные.

Конструкторская база используется для определения положения детали или сборочной единицы в изделии; технологическая база — для определения положения заготовки или изделия при изготовлении; измерительная база — для определения относительного положения изделия или заготовки и средств измерения.

Выбор схемы базирования должен производиться с учетом требуемой точности обработки.

Погрешностью базирования называется отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого. Погрешность базирования имеет место при несовпадении технологической и измерительной базы. Она является случайной величиной и подчиняется закону распределения погрешностей по размеру, определяющему положение технологической базы относительно измерительной.

Схема базирования будет обеспечивать требуемую точность при условии, что действительное значение погрешности базирования меньше допустимого. Действительное значение погрешности базирования зависит от принятой схемы, а допустимое значение находят из условия обеспечения заданной точности.

При изготовлении электронных устройств применяют установку заготовки печатной платы на два отверстия с паралельными осями и плоскость. Установочными элементами служат два стержня (рис 21, а). Один из них выполняется цилиндрической, а другой — ромбической формы. Последняя обусловлена необходимостью учета допуска б на расстояние 1 между осями отверстий. Наличие допуска приводит к тому, что одно из отверстий занимает при установке партии заготовок два предельных положения.

Очевидно, что область, образованная пересечением окружностей а и b (рис. 2.1, б), принадлежит всем заготовкам в данной партии. Несли стержень сделать круглым, то его диаметр должен быть равен d— ?. В этом случае будет покачивание заготовки на стержне от среднего положения на ±?/2.

Поперечное сечение ромбического стержня выполняется с небольшой ленточкой с, значение которой выбирается в зависимости от допуска б и радиального зазора. Свободное перемещение детали 2q является необходимым условием для обеспечения установки всех деталей:

Виды контроля. Неотъемлемой составной частью технологического процесса является технический контроль, который должен охватывать весь технологический процесс и предотвращать попадание дефектных материалов и изделий на последующие этапы изготовления или ремонта. На этапе производства устанавливают три вида контроля: входной, операционный и приемочный.

Входной контроль используют для проверки соответствия материалов, заготовок, комплектующих изделий и сборочных единиц, поступающих на предприятие; операционный контроль — для проверки деталей и сборочных единиц в процессе изготовленияили ремонта, а также количественных и качественных характеристик технологических процессов; приемочный контроль — для проверки соответствия качества готовых изделий требованиям, установленным в нормативно-технической документации.

Контроль может быть сплошной, выборочный, непрерывный, периодический, летучий.

Сплошной контроль применяют в условиях высоких требований к уровню качества изделий, у которых абсолютно недопустим пропуск дефектов в дальнейшее производство или эксплуатацию.

Выборочный контроль используют для изделий при большой трудоемкости контроля или при контроле, связанном с разрушением изделий или с операциями, выполняемыми на автоматизированных комплексах.

Непрерывный контроль служит для проверки технологических процессов при их нестабильности и необходимости постоянного обеспечения количественных и качественных характеристик. Непрерывный контроль, как правило, осуществляется автоматическими или полуавтоматическими методами контроля.

Периодический контроль применяют для проверки изделий при установившемся производстве и стабильных технологических процессах.

Летучий контроль применяют в специальных случаях, установленных стандартами предприятия.

Выбор средств контроля должен быть основан на обеспечении заданных показателей процесса контроля и анализа затрат на реализацию его процесса в установленный промежуток времени при заданном качестве изделия.

Обязательными показателями процесса контроля являются точность измерений, достоверность, трудоемкость и стоимость контроля.

При выборе средств контроля должно обеспечиваться оптимальное применение прогрессивных механизированных и автоматизированных, универсальных и стандартных средств контроля; повышение производительности и снижение трудоемкости контроля и безопасность труда.

2.3. Технологическая документация

Состав и правила выполнения технологической документации определяются (ГОСТ 3.1001—81) единой системой технологической документации (ЕСТД). Она представляет собой комплекс государственных стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку разработки, комплектации, оформления и обращения технологической документации, применяемой при изготовлении и ремонте изделий (включая контроль, испытания и перемещения).

Основное назначение стандартов ЕСТД заключается в установлении во всех организациях и на всех предприятиях единых правил выполнения, оформления, комплектации и обращения технологической документации в зависимости от типа и характера производства. Эти правила обеспечивают взаимообмен технологическими документами между организациями и предприятиями без их переоформления, а также стабильность комплектности, исключающую повторную разработку и выпуск дополнительных документов.

Стандартизация обозначений и унификация последовательности размещения однородной информации в формах документации на различные виды работ позволяют использовать средства вычислительной техники для управления производством и проектирования ТП, создают условия для разработки прогрессивных типовых (групповых) процессов и предпосылки по снижению трудоемкости инженерно-технических работ в сфере технологической подготовки.

К технологическим относят графические и текстовые документы, которые определяют технологический процесс изготовления или ремонта изделия и содержат необходимые данные для организации производства.

Состав документов зависит от стадии разработки технологического процесса, типа и характера производства. В условиях серийного и массового производства используются следующие документы (ГОСТ 3.1102—81): карта эскизов (КЭ); технологическая инструкция (ТИ); карты — маршрутная (МК), технологического процесса (КТП), операционная (ОК), типового (группового) технологического процесса (КТТП), типовой (групповой) операции (КТО), комплектовочная (КК), технико-нормировочная (ТНК), наладки (КН); ведомость технологических маршрутов (ВТМ); ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции) (ВТП, ВТО).

На стадиях проектирования (предварительного проекта и опытного образца) вид документа выбирается по усмотрению заказчика. Наиболее часто используется следующая документация.

Маршрутная карта является обязательным документом. Она предназначена для маршрутного и маршрутно-операционного описания технологического процесса или указания полного состава технологических операций при операционном описании изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Допускается взамен МК использовать соответствующую карту технологического процесса.

Карта технологического процесса предназначена для операционного описания технологического процесса изготовления или ремонта изделия (составных частей) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах.

Операционная карта содержит описание технологической операции с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Она используется непосредственно на рабочем месте.

Карта типового технологического процесса используется для описания типового технологического процесса изготовления или ремонта деталей и сборочных единиц, а карта типовой операции — для описания типовой технологической операции.

Общие правила оформления технологических документов приведены в ГОСТ 3 1104—81. В соответствии с этими правилами операции следует нумеровать числами ряда арифметической прогрессии (5, 10, 15 и т. д.); к числам слева допускается добавлять нули (005, 010, 015 и т. д.). Переходы следует нумеровать числами натурального ряда (1, 2, 3 и т. д.). Для обозначения позиций допускается применять римские цифры.

Условные графические обозначения опор и зажимов в технологической документации производятся в соответствии с ГОСТ 3.1107—81. Формы МК и правила ее оформления установлены ГОСТ 3.1118—82, а общие требования к оформлению комплектов документов на единичные процессы изложены в ГОСТ 3.1119—83.

Требования к безопасности труда (в том числе и требования о применении средств защиты работающих) излагают перед описанием операции или делают ссылку на ТИ.

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

3.1. Организация и управление технологической подготовкой производства

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих готовность предприятия к выпуску изделия. Под полной технологической готовностью понимается наличие на предприятии всей конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями.

Организация и управление технологической подготовкой производства осуществляется в соответствии с Единой системой технологической подготовки производства (ЕСТПП), предусматривающей широкое применение прогрессивных типовых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ.

Основное назначение ЕСТПП заключается в решении задач обеспечения технологичности конструкции изделия; разработки технологических процессов; проектирования и изготовления средств технологического оснащения, организации и управления процессом ТПП.

Одной из важнейших составляющих частей ТПП является проектирование технологических процессов. Оно требует больших затрат времени и труда, что сдерживает освоение производства новых изделий в сжатые сроки. В процессе проектирования технолог перерабатывает большое количество информации и выполняет работы различной сложности: решает как комплексные сложные задачи, так и простые вычислительные операции, заполняет текст технологической документации, вычерчивает эскизы и т. п.

Обычное проектирование ТП ведется по методике, определяемой разработчиком. Она зависит от его опыта и навыков, наличия справочных материалов и других причин. Даже при одинаковой квалификации исполнителей нет гарантии в получении равноценных по качеству результатов.

Создание автоматизированных систем технологической подготовки производства (АСТПП) позволяет повысить производительность и качество проектных работ, сократить сроки технологической подготовки и уменьшить количество инженерно-технических работников, необходимых для ее осуществления, повысить качество проектируемых технологических процессов. В АСТПП более 60% объема инженерных работ выполняется на ЭВМ.

Технической основой создания и внедрения АСТПП является унификация технологических процессов и применяемой оснастки на основе типовых и групповых процессов.

Основным структурным элементом АСТПП являются подсистемы.

По функциональному назначению установлено два типа подсистем: общего и специального назначения.

Подсистемами общего назначения являются: информационный поиск; кодирование; контроль и преобразование информации, формирование исходных данных для автоматизированных систем управления различных уровней; оформление технической документации.

Подсистемы специального назначения включают в себя обеспечение технологичности конструкции; проектирование технологических процессов; конструирование средств технологического оснащения; управление ТПП; изготовление средств технологического оснащения. Состав подсистем специального назначения следует устанавливать для каждого предприятия с учетом специфики ТПП и экономической целесообразности.

На рис. 3.1 представлена функциональная схема АСТПП, которая устанавливает связь между отдельными подсистемами и определяет направление хода проектирования. Каждая подсистема характеризуется

определенным уровнем автоматизации (диалоговая, автоматизированная и т. п.) и имеет свои алгоритмы и программы принятия решений. В процессе проектирования используются входная информация, представляющая собой формализованное описание объекта, и справочно-нормативная информация, которая содержит сведения о ранее разработанных технологических процессах, режимах обработки и др.

3.2. Технологичность конструкции элементов и деталей ЭВМ

Технологичность конструкции является одной из важнейших характеристик изделия. Под технологичностью изделия понимают совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

Различают производственную и эксплуатационную технологичность. Производственная технологичность конструкции изделия проявляется в сокращении затрат средств и времени на конструкторско-технологическую подготовку производства и процессы изготовления, включая контроль и испытания; эксплуатационная технологичность — в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Требования, предъявляемые к технологичности конструкции, меняются в зависимости от вида изделия, объема выпуска и типа производства. Изделие, технологичное в условиях мелкосерийного выпуска, может оказаться нетехнологичным при массовом изготовлении. Наиболее целесообразным является отработка технологичности конструкции во время ее проектирования.

Основное содержание работ по обеспечению технологичности конструкции изделий на всех стадиях разработки конструкторской документации приведено в ГОСТ 14.201—83. Технологичность конструкции изделия можно оценить количественно и качественно.

Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя. Такая оценка допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определения степени технологичности сравниваемых вариантов. Качественная оценка в процессе проектирования предшествует количественной и определяет целесообразность ее проведения.

Количественная оценка осуществляется с помощью системы базовых показателей.

По способу выражения характеризуемых признаков показатели технологичности могут быть абсолютные и относительные, а по количеству признаков— частные и комплексные. Частный показатель технологичности конструкции изделия характеризует одно из входящих в нее свойств, а комплексный показатель — несколько входящих в него частных и комплексных свойств.

Рекомендуемый перечень показателей технологичности конструкции изделий приведен в ГОСТ 14.201—83. Наиболее важными из них являются трудоемкость изготовления изделия и технологическая себестоимость. В отраслевых стандартах, разрабатываемых на основе государственных стандартов, приводится номенклатура базовых (частных) показателей и методика их определения.

Базовые показатели технологичности для электронных блоков, определяемые на стадии разработки рабочей документации, их ранжированная последовательность по весовой значимости приведены в табл. 3.1.

Значения базовых показателей применяются в пределах 0< <Кг<1. Увеличение показателя соответствует более высокой технологичности изделия.

Коэффициент ?i зависит от порядкового номера основных показателей технологичности, ранжированная последовательность которых устанавливается экспертным путем:

где i — порядковый номер показателя в ранжированной последовательности.

Коэффициент использования микросхем и микросборок в блоке

где Н — общее количество микросхем и микросборок в изделии, шт.; Н эрэ — общее количество электрорадиоэлементов (ЭРЭ), шт.

К ЭРЭ относят микросхемы, микросборки, транзисторы, диоды, резисторы и т. п. Под типоразмером ЭРЭ понимается габаритный размер без учета номинальных значений.

Коэффициент автоматизации и механизации монтажа изделий

где Нам — количество монтажных соединений, которые могут осуществляться механизированным или автоматизированным способом, шт.; Нм — общее количество монтажных соединений, шт.

Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу

где Н м.п.эрэ — количество ЭРЭ, подготовка которых к монтажу может осуществляться механизированным и автоматизированным способом, шт.

Коэффициент автоматизации и механизации операций контроля и настройки электрических параметров

где Нм.к.н — количество операций контроля и настройки, которое можно осуществить механизированным или автоматизированным способом, шт. (В число таких операций включаются операции, не требующие средств механизации); Нкн — общее количество операций контроля и настройки, шт. Коэффициент повторяемости ЭРЭ

где Н т.эрэ — общее количество типоразмеров ЭРЭ в изделии, шт. Коэффициент применяемости ЭРЭ

где Нт .ор.эрэ — количество типоразмеров оригинальных ЭРЭ в изделии, шт.

Коэффициент прогрессивности формообразования деталей

где Дпр — количество деталей, полученных прогрессивными методами формообразования (штамповкой, прессованием, литьем под давлением и т. п.), шт.; Д — общее количество деталей (без нормализованного крепежа) в изделии, шт.

Основным показателем, используемым для оценки технологичности конструкции, является комплексный показатель технологичности конструкции изделия

где Ki— значение показателя, определяемого по таблице состава базовых показателей; ? — коэффициент, нормирующий весовую значимость показателя в зависимости от его порядкового номера в таблице; п — общее количество частных показателей; i— порядковый номер показателя в ранжированной последовательности.

Уровень технологичности конструкции изделия при известном нормативном показателе оценивается отношением полученного комплексного показателя к нормативному, которое должно удовлетворять условию К/КН 1.

Нормативное значение показателя Кн технологичности конструкций блоков электронно-вычислительной техники для условий серийного производства составляет 0,5. 0,8, а для опытного производства — 0,4. 0,7.

При анализе полученных результатов необходимо учитывать сложность изделия и уровень основного производства завода-изготовителя.

Конструкция детали должна отвечать следующим требованиям: состоять из стандартных и унифицированных элементов, изготовляться из стандартных заготовок, иметь оптимальные точность и шероховатость поверхностей, обеспечивать возможность применения стандартных и типовых процессов ее изготовления, а также возможность одновременного изготовления нескольких деталей и ' применения наиболее прогрессивных процессов формообразования: литья под давлением, литья по выплавляемым моделям, прессования пластмасс, металлокерамики, холодной штамповки.