Категория: Руководства

ЖД запчасти в Красноярске. Запчасти к тепловозам, вагонам, думпкарам в Красноярске.

В наличии на складе более 500 наименований запасных частей для дизельных двигателей Д49, Д50, Д100, а так же компрессоров КТ-6, ПК35, ПК5,25!

Возможна доставка своим транспортом либо отправка транспортной компанией в любой город России.

Постоянное поступление колодки вагонной композиционной и локомотивной гребневой! Звоните!

Всегда в наличии черный металлопрокат! Звоните! Цены обсуждаются!

Литература по ТГМ Устройство тепловоза ТГМ6А / В. Н. Логунов, В. Г. Смагин, Ю. И. Доронин и др.—2-е изд. перераб. и доп.— М. Транспорт, 1989.—320 с

Устройство тепловоза ТГМ6А / В. Н. Логунов, В. Г. Смагин, Ю. И. Доронин и др.—2-е изд. перераб. и доп.— М. Транспорт, 1989.—320 с

Тепловоз ТГМ6А. Руководство по эксплуатации и обслуживанию. Изд. 2-е, перераб. и доп. М. «Транспорт», 1977. 173 с.

Тепловоз ТГМ6А. Руководство по эксплуатации и обслуживанию. Изд. 2-е, перераб. и доп. М. «Транспорт», 1977. 173 с.

Автор: admin Рубрика: Тепловозы Комментариев нет

Тепловоз ТГМ4

Маневренный тепловоз создавался на базе ТГМ3 и ТГМ6А. По сути, этот тепловоз – логическая модификация ТГМ3, только с усовершенствованным дизелем.

6ЧН 21/21 представляет собой устройство с цилиндрическим расположением в ряд. В нем так же установлено водяное охлаждение и холодильник наддувочного воздуха. Водяное охлаждение происходит при помощи турбинового наддува, а запуск осуществляется при помощи электростартера.

Унифицированная гидропередача, установленная на тепловозе осуществляет сразу два способа – поездной и для маневров. На каждом из режимов происходит процесс реверсирования.

Еще одно очень важное устройство – компрессор, ставится ПК-35. Его движение происходит при помощи дополнительно – установленного вала, который распределяет мощность с помощью муфты. Вместо ПК-35 зачастую устанавливается ПК-3,5 аналогичный по свойствам или ВУ 3,5 менее мощный, но не менее производительный.

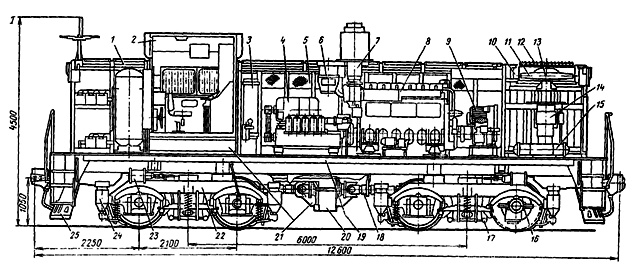

Кузов ТГМ4 построен по образцу ТГМ3Б с длинной по осям 12600 мм. Тележки сконструированы на базе ТГМ6А. Общая масса ТГМ4 в процессе работы составляет 80 тонн. В ходе манёвров, ТГМ4 работает при скорости 5 км/ч с силой тяги 23000 кгс. В обычном режиме – 15 км/ч с тягой 9000 кгс. Развитие скорости согласно конструкционным данным – 27 км/ч на манёвр и в обычном режиме – 55 км/ч. Не самый быстрый ТГМ4 вывозил большой объем груза на сложных участках путей. На устройстве установлен балласт весом 15 тонн. Ширина колеи стандартная – 1520 мм.

Для работы любого тепловоза, внутри хранится определенное количество топлива. В ТГМ4 умещается 900 кг песка, 2870 кг топлива, 380 кг воды в дизеле для системы охлаждения и масло для дизеля в количестве 255 кг.

Самой популярной и ходовой модификацией ТГМ4 считается ТГМ4А, который был запущен в тестовый режим раньше ТГМ4, в 1971 году. Эта модель уступает мощности своего аналога и тянет только 68 тонн против 80 у ТГМ4. Отличается осевой редуктор.

ТГМ4Б модернизировали более основательно. По составу оборудования, эта модель ближе к ТГМ6Д с дизелем 211ДЗМ. В этой модели изменена конструкционная скорость на 10 км/ч, что привело к увеличению производительности устройства. Всего построено 1079 единиц техники, с 900-х номеров тележки стали выпускаться бесчелюстные.

Префикс «Л» означает легкий. В этой модели уменьшили вес сцепной массы до 68 тонн. Данная модификация производилась в основном на экспорт. В 90-х годах прошлого века, модель претерпела некоторые изменения в строении, благодаря чему, ТГМ4Бл способен работать в разных климатических условиях. Это позволило реализовывать устройства в разные страны.

Маневренность этой модели позволяет без труда проходить повороты небольшого радиуса. Тележки крепятся при помощи рессорного подвешивания. Тормоз установлен механический с ручной системой. Машинное отделение снабжено двухстворчатыми дверями и крышей на съемном механизме, которые позволяют беспрепятственно попадать в машинное отделение в ходе ремонта, осмотра.

Кабина машиниста создана в соответствии с ГОСТ 70-х годов. Шум и вибрация в кабине сведены к минимуму, санитарные нормы соблюдены. Все приборы по управлению тепловозом расположены в соответствии с удобством использования их машинистом. Управлять устройством машинист может в одиночку. Все необходимые руководства к действиям отображаются световыми сигналами на приборной доске.

Дальнейшие модификации тепловоза были признаны нерентабельными и разработчики пошли дальше, к следующим моделям с иными характеристиками. В целом, включая все модели, было выпущено порядка 5000 единиц ТГМ4. Все модели этого тепловоза исправно функционировали на железной дороге, к ремонту приходилось обращаться крайне – редко, в основном все поломки легко можно было устранить в процессе эксплуатации.

Материалы по тепловозу ТГМ4:

с a

я v ® в* ич* я о о к x о и m « чся по следующей схеме: дизель, эластичная муфта, гидропередача, карданные валы, осевые редукторы, колесные пары. Преобразование момента происходит в унифицированной гидропередаче и осевых редукторах. Колесная пара получает вращение от осевого редуктора через осевую шестерню. Вес тепловоза на колесные пары передается через малогабаритные роликовые буксы, подшипники которых смазываются консистентной смазкой.

Кузов тепловоза капотного типа, защищающий расположенные в нем узлы и агрегаты от пыли, дождя, снега, включает в себя кабину машиниста, кузов машинного помещения, приваренные к раме кузова аккумуляторного помещения и холодильной камеры. Машинное помещение оборудовано высокими дверями, удобными для обслуживания дизеля и других агрегатов и узлов тепловоза. Кузов аккумуляторного помещения имеет крышу и люк. Чтобы вынуть расположенный в кузове контейнер с аккумуляторами, необходимо снять крышу, а для выемки отдельных банок аккумуляторов достаточно снять люк. Кузов машинного помещения имеет съемную крышу с семью люками. Для выемки дизеля и УГП крышу необходимо снять; для выемки прочих агрегатов достаточно снять люки и съемные арки в крыше.

Кабина машиниста, установленная на раме на резиновых амортизаторах, соединена с аккумуляторной камерой через резиновые прокладки. Это, а также применение специальной изоляции позволили снизить уровень шума в кабине.

В кабине машиниста установлены: стационарный пульт, с которого ведется управление тепловозом и наблюдение за приборами, контролирующими работу силовых установок; переносный пульт со стороны помощника машиниста для удобства управления тепловозом на маневрах; шкафы для электроаппаратуры и одежды. В кабине имеются также умывальник, шкаф для продуктов, ручной тормоз, система бдительности. Кабина машиниста оборудована вентиляционной установкой, калорифером, обогревателями пола, холодильником пищи, местом под установку радиостанции.

В машинном помещении расположены: двигатель, гидропередача, компрессор, вспомогательный генератор и ряд других вспомогательных механизмов.

На тепловозе установлен восьмицилиндровый, четырехтактный нереверсивный двигатель типа ЗА-6Д49 с газотурбинным наддувом и промежуточным охлаждением наддувочного воздуха. Номинальная мощность дизеля при нормальных условиях 1200 л. е. номинальная частота вращения коленчатого вала 1000 об/мин. Система охлаждения дизеля — водяная принудительная двухкон- турная (по замкнутым контурам), а система смазки — циркуляционная под давлением.

Унифицированная многоциркуляционная гидродинамическая передача мощностью 1200 л. с. с параллельной системой охлаждения масла связана с дизелем эластичной муфтой. От гидропередачи вращающий момент передается через карданную передачу и

осевые редукторы на все четыре оси тепловоза. Карданные валы выполнены с неразъемными головками. Осевые редукторы унифицированные, с коническими посадками шестерен и фланцев и принудительной смазкой.

На тепловоз устанавливают компрессор марки ПК-5,25 (двухступенчатый с тремя цилиндрами низкого давления и тремя цилиндрами высокого давления) или марки ПК-35М (двухцилиндровый двухступенчатый с промежуточным охлаждением воздуха). Расположение цилиндров У-образное, направление вращения — по часовой стрелке (смотреть со стороны привода). Привод компрессора — через гидромеханический редуктор с муфтой переменного наполнения, поддерживающая близкую к номинальной частоту вращения вала компрессора на всех режимах работы дизеля.

Вспомогательный генератор приводится во вращение через механический редуктор от входного вала гидропередачи и служит для питания цепей управления и освещения, а также для подзарядки аккумуляторных батарей.

В передней части тепловоза расположен холодильник, состоящий из водяных секций, вентилятора с гидродинамическим приводом и системой автоматики. Холодильная установка тепловоза двухконтурная: основной контур охлаждения воды дизеля и масла УГП и дополнительный — контур охлаждения наддувочного воздуха и масла дизеля. Теплообменник для охлаждения масла дизеля навешен на дизель. Автоматика обеспечивает своевременное открытие жалюзи, включение и отключение вентилятора.

Перед кабиной машиниста размещена аккумуляторная камера, в которой батареи установлены в два яруса, чем обеспечивается удобный доступ при их обслуживании. Аккумуляторная батарея служит для запуска дизеля, питания цепей управления, освещения и питания электродвигателей при неработающем дизеле.

Тепловоз имеет два топливных бака (левый и правый), подвешенных в средней части. Забор топлива происходит из левого бака. В раме тепловоза расположены четыре бункера для песка.

Тепловоз оборудован автоматическим и ручным тормозом, пожарной сигнализацией, установкой пожаротушения, пневматическими стеклоочистителями, приводом для расцепки автосцепки из кабины машиниста, воздушной систе'мой для разгрузки саморазгружающихся вагонов, системой бдительности машиниста и другими устройствами, облегчающими его эксплуатацию и повышающими безопасность движения.

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЕПЛОВОЗА

Номинальная мощность по дизелю, л. с.

80 40

Конструкционная скорость на режиме, км/ч.

маневровый и вывозной

Охлаждающая секция водяная

Эластичная муфта соединения днзеля и гид-

132 52 464 62 74 120 22

3. ДИАГРАММА РАВНОВЕСНЫХ СКОРОСТЕЙ

Вес и скорость поездов являются важнейшими показателями работы железных дорог. Локомотив данной мощности может вести составы разного веса со скоростью, соответствующей этому весу и профилю пути. Диаграмма равновесных скоростей (рис. 3) призвана помочь машинистам более грамотно эксплуатировать тепловозы и повысить производительность труда. Диаграмма позволяет решать ряд тяговых задач:

1) по известному весу состава и руководящему подъему определить равновесную скорость;

Ятёной режим Маневровый режим

If 15 гвг5 15 20 15 10

Рис. 3. Диаграмма равновесных скоростей

Диаграмма равновесных скоростей построена для одной секции тепловоза ТГМ6А, однако ею можно пользоваться и для двух секций, если иметь в виду, что масштаб веса состава при этом уменьшается в два раза (вместо 500—1000 т, вместо 1000— 2000 тит. д.).

Примеры пользования диаграммой равновесных скоростей:4. СИЛОВАЯ УСТАНОВКА

Силовая установка тепловоза включает в себя дизель, гидропередачу и эластичную муфту шинного типа между дизелем и гидропередачей.

Дизель представляет собой четырехтактный восьмицилиндровый V-образный двигатель с газотурбинным наддувом и охлаждением наддувочного воздуха. Остовом дизеля служит сварно-литой стальной «сухого» типа блок цилиндров, закрытый снизу стальной сварной ванной для сбора масла. В отверстия блока вставлены втулки цилиндров с рубашками. Между поверхностями рубашки и втулки образована полость охлаждения.

На переднем торце дизеля расположены турбокомпрессор, охладитель воздуха, привод насосов, насос масла, два насоса воды, насос подачи топлива, а также выходной вал отбора мощности для вспомогательных нужд.

На заднем торце дизеля (со стороны фланца отбора мощности) расположены привод распределительного вала, привод механизма уравновешивания и валоповоротный механизм.

Система охлаждения дизеля водяная принудительная двухкон- турная с охлаждаемыми водой коллекторами. Система смазки дизеля циркуляционная под давлением.

Для очистки воздуха, поступающего в турбокомпрессор дизеля, на кузове машинного помещения установлен масляный воздухоочиститель.

С левой стороны дизеля расположены выпускной коллектор, всережимный регулятор, пусковой и электропневматический сервомоторы, тахометр и его привод, фильтры тонкой очистки топлива, а с правой — выпускной коллектор, теплообменник масла, центробежный фильтр и стартер.

Дизель установлен на раме тепловоза на четырех резино-ме- таллических амортизаторах, которые служат для уменьшения передачи вибрации и шума от дизеля к раме тепловоза. Выпускная труба дизеля с асбестовой теплоизоляцией прикреплена к выпускному патрубку турбокомпрессора.

Подробные сведения по устройству и работе узлов дизеля приведены в Техническом описании и инструкции по эксплуатации дизеля ЗА-6Д49, входящем в комплект технической документации тепловоза ТГМ6А.

На тепловозе установлена многоциркуляционная гидромеханическая передача с параллельной системой охлаждения масла, которая обеспечивает трансформацию (изменение) момента дизеля в период трогания и разгона тепловоза, плавное автоматическое изменение силы тяги и скорости в зависимости от веса поезда и профиля пути. Принципиально она состоит из трех частей: механической, гидравлической и системы автоматического управления. Гидравлическая часть передачи состоит из двух трансформаторов и гидромуфты, включение которых производится путем поочередного заполнения их рабочей жидкостью (маслом), а отключение — опорожнением. В механическую часть входят передачи: повышающая, первой и второй ступеней скорости, реверс-ре- жимная и для приводов вспомогательных механизмов. Система автоматического управления, основными узлами которой являются золотниковая коробка и электрогидравлические вентили, обеспечивает выбор и включение наиболее экономически выгодной ступени скорости в зависимости от сопротивления движению и частоты вращения вала двигателя. При этом обеспечивается наиболее полное использование мощности дизеля на любой заданной позиции контроллера.

Гидропередача имеет общую принудительную систему смазки частей механической, гидравлической и узлов системы управления. В качестве смазки используется рабочая жидкость гидроаппаратов.

Подробные сведения по устройству и работе узлов гидропередачи приведены в Техническом описании и инструкции по эксплуатации унифицированной гидропередачи, входящем в комплект техдокументации тепловоза.

4.3. Муфта эластичная главного привода и ее установка

Муфта предназначена для передачи вращающего момента от дизеля к гидропередаче. Упругий элемент муфты (резино-кордная оболочка) обеспечивает низкий уровень динамических нагрузок от крутильных колебаний в элементах гидропередачи и муфте в диапазоне 420—1000 об/мин.

Рнс. 4. Муфта эластичная: / — болт; 2 — фланец; 3 — фланец разрезной; 4 — резино-кордная оболочка; 5 — винт; 6 — планка соединительная; 7 — кольцо регулировочное; S — штифт; 9 — проволока; 10 — груз балансировочный

Рнс, 5. Установка эластичной муфты: 1, 3, 10 — болты; 2 — штифт; 4, 9

планка ограничительная; 5, 7 — переходники;

6 — муфта эластичная; 8 — штифт

Муфта (рис. 4) состоит из двух наружных фланцев 2 и двух внутренних разрезных фланцев 3, имеющих общую посадочную поверхность резино-кордной оболочки 4.

По внутреннему диаметру резино-кордная оболочка во фланцах устанавливается с зазором для возможности центровки ее по наружному диаметру относительно посадочной поверхности (018ОА3 ).

Разрезные фланцы 3 внутри оболочки соединены планками6 при помощи винтов 5. Планки обеспечивают удобный монтаж разрезных фланцев и положение их в одной плоскости.

Болтами 1 бортовую часть оболочки зажимают во фланцах на '/з толщины бортовой части оболочки. Эту толщину регулируют кольцами 7. Равномерность затяжки оболочки контролируют замером размера Г. Штифты 8 исключают взаимное перемещение фланцев2, 3.

Установка эластичной муфты показана на рис. 5. Переходник 7 соединен с фланцем дизеля болтами 10 и двумя штифтами 8. Переходник 5 прикреплен к фланцу гидропередачи болтами /•

Муфта эластичная6 связана с переходниками болтами 3 и четырьмя штифтами (по два с каждой стороны). Ограничительные планки4 и болты10 предохраняют штифты от выпадания.

5. СИСТЕМЫ ДИЗЕЛЯ 5.1. Водяная система

Эта система (рис. 6) имеет два контура циркуляции: основной «горячий» и дополнительный «холодный». Основной контур: насосом22 вода нагнетается в дизель и турбокомпрессор для охлаждения цилиндров и газовой полости. Вода из дизеля и турбокомпрессора поступает в секции холодильника основного контура19, 21, откуда уже охлажденная подается в маслоохладитель гидропередачи 21. Охладив масло гидропередачи, вода поступает во всасывающую полость водяного насоса22 основного контура.

Дополнительный контур: насосом 31 вода нагнетается в холодильник наддувочного воздуха 33, охлаждает наддувочный воздух и поступает в охладитель масла дизеля 34. Отобрав тепло в холодильнике наддувочного воздуха и в маслоохла-

Трубопровод охлаждения ЩШ1) 33

поВпиточный и сливной Йароотводь 1

При работе дизеля

При прогреве от внешнего источника

Рис. 6. Схема водяной системы:

1, 32, 40 — краники; 2, 4, 7, 8, 20, 23, 24, 25, 29, 30, 36, 37, 38 — вентнлн; 3, 6, 18, 26 — соединительные головкн; 5 — топливоподогреватель; 9(1)—9(2) — грибки под ртутные термометры; 10(1)

10(2) — грибок для периодического замера давления; 11(1)—11(2) — термометр дистанционный; 12 — стекло водомерное; 13 — датчик-реле уровня- 14 — крышка с паровоздушным клапаном; 15 — горловина заправочная; 16 — расширительный водяной бак; 17(1)—1 7(7) — датчик термореле; 19, 27 — секция холодильника основного контура; 21 — маслоохладитель гидропередачи; Л — водяной насос основного контура; 28 — секции холодильника дополнительного контура; 31 — водяной насос дополнительного контура; 33 — холодильник наддувочного воздуха; 34 — маслоохладитель дизеля; 39 — калорифер; 41(1)—41(2) — пробка для выпуска воздуха;

42(1)—42(2) — обогреватель пола кабины машиниста

дителе, вода поступает в секции холодильника дополнительного контура28,затем во всасывающую полость насоса31.

Температура воды дизеля контролируется по дистанционному термометру11(1),датчик которого установлен в основном контуре на выходе из дизеля, а указатель — на пульте кабины. Для управления жалюзи холодильника на трубопроводе основного контура установлены датчики17(1)—17(4)термореле, которые служат для включения жалюзи, включения вентилятора на 50 и 100% мощности, а также сигнализации перегрева воды дизеля.

Для контроля температуры воды в дополнительном контуре перед входом в холодильник наддувочного воздуха имеется дистанционный термометр11(2),указатель которого расположен на пульте машиниста. Кроме того, на трубопроводе дополнительного контура, выходящем из холодильника, установлены датчики17 (5), 17 (6), 17 (7)термореле, которые служат соответственно для автоматического включения жалюзи, включения вентилятора на 50% мощности и полную мощность. Для замера температуры воды установлены грибки9 (1), 9 (2)под ртутные термометры, а для замера давления — грибки 10 (1), 10 (2).

Пар из наиболее нагретых точек водяной системы дизеля отводится по паровоздушным трубкам в расширительный водяной бак16,где конденсируется. Из бака16вода по подпиточным трубам поступает во всасывающие патрубки водяных насосов22, 31.

По водомерному стеклу 12 контролируют уровень воды в расширительном баке, на боковой поверхности которого нанесены две метки с надписями: «Верхний уровень воды» и «Нижний уровень воды». Уровень воды в баке должен находиться между этими метками.

Б заправочную горловину 15, расположенную в верхней части расширительного бака, ввернут паровоздушный клапан, который срабатывает, выпуская пар в атмосферу, если избыточное давление в баке превысит 0,5—0,75 кгс/см 2. и пропускает воздух из атмосферы в расширительный бак, если образуется разрежение ниже 0,02—0,08 кгс/см 2 .

При работе дизеля в нормальных условиях должны быть закрыты вентили 2, 4, 7, 8, 20, 23, 24, 25, 29, 30, 36, 37, 38, краники 1, 32, 40 и соединительные головки 2. Невозвратный клапан 15 предназначен для перекрытия потока масла от масляного насоса 17 к маслопрокачивающе- му агрегату 13 при работающем дизеле. Под раму на обе стороны тепловоза выведена труба — для слива масла из картера и заправки дизеля маслом. С обоих концов трубы установлены вентили 20 и заглушки. При заправке или сливе необходимо снять

одну из заглушек и открыть вентиль 20(1) или 20(2). Через вентиль 6 отбирают пробу масла. Вентиль 2(1) служит для отключения центрифуги. Уровень масла в картере определяют щупом 21. Температура масла на входе в дизель контролируется термометром8, указатель которого расположен в кабине машиниста. Сигнализация «Дизель не прогрет» осуществляется датчиком термореле 9 (1), а «Превышение температуры масла» — датчиком 9(2). Для периодического замера температуры масла ртутным термометром предназначен грибок 7.

Давление масла в системе автоматически контролируется при помощи реле КРД, имеющего следующие пределы срабатывания:

2,5 кгс/см 2 — при давлении масла на входе в дизель ниже этой величины (дизель работает в диапазоне 820—1000 об/мин на VI—VIII позициях контроллера) происходит автоматическое снятие нагрузки;

0,8 кгс/см 2 — при падении давления масла на входе в дизель ниже этой величины на всех позициях контроллера происходит остановка дизеля;

0,5 кгс/см 2 — при падении давления масла в ложе ниже этой величины дизель глохнет;

менее 0,2 кгс/см 2 — при этом давлении дизель не запускается.

На пульте машиниста установлен указатель дистанционного манометра 16, показывающий давление масла в главной магистрали дизеля. Отбор масла на гидромуфту вентилятора производится через подпорный клапан10.

5.3. Топливная система

Топливо на тепловозе находится в левом и правом подвесных баках12(1) и12(2) (рис. 8), соединенных между собой трубой, за счет чего топливо в этих баках (емкостью 2700 л каждый) имеет одинаковый уровень. Заправку обоих баков можно производить с левой или правой стороны тепловоза. Уровень топлива в баках замеряют при помощи щупов через люки на площадках тепловоза. Стержень щупа имеет градацию от 100 до 5400 л с ценой деления 100 л.

Насосом топливоподкачивающсго агрегата 14 топливо через фильтр грубой очистки 17 засасывается из левого подвесного топливного бака и через обратный клапан 16 (2) и фильтр тонкой очистки6 поступает к топливным насосам высокого давления. Предохранительный клапан 15 служит для предохранения топ- ливоподкачивающего агрегата от перегрузки в случае завышения давления в системе более 2,5 кгс/см 2. После запуска дизеля топ- ливоподкачивающий агрегат следует отключить, а топливо из баков будет засасываться топливоподкачивающим насосом 7 через фильтр грубой очистки 17 и обратный клапан 16(1). Через фильтр тонкой очистки6 топливо подается к насосам высокого давления.

На фильтре тонкой очистки имеется рукоятка, при помощи которой можно переключать секции фильтра (левая, правая, две од

новременно), а также перекрывать подачу топлива на дизель. «Отсечное» топливо через топли- воподогреватель18 сливается в бак.

Для замера давления топлива за фильтрами тонкой очистки 6 имеется дистанционный манометр 4, установленный на пульте кабины машиниста. Пластинчатый демпфер 5 предназначен для того, чтобы предохранить датчик манометра от пульсации давления, создаваемого топливными насосами.

6. воздушный фильтр дизеля

На тепловозе применен масляный унифицированный тепловозный воздухоочиститель (рис. 9). Он состоит из следующих основных частей: корпуса2, кассеты 1 и сборника воздуха12, приваренного к люку кузова. В корпусе 2 установлен поддон 8, в котором размещается блок циклонов 9. У входного воздушного отверстия имеется поворачивающаяся заслонка 11 и постоянно открытая щель для прохода воздуха в поддон блока цилиндров. Масло в корпус заливают через отверстие для щупа 10. Корпус и кассета плотно прижаты к сборнику воздуха при помощи замков 14. Чтобы проходящий воздух не миновал фильтрующую кассету, ставят уплотнительные рамки 13.

При работе дизеля с малой нагрузкой, когда расход воздуха небольшой и поток воздуха не может открыть заслонку 11, воздух засасывается через узкую щель в поддон блока циклонов. Воздушный поток, закручиваясь в циклонах, создает подъемную силу, которая увлекает находящееся в поддоне масло и вместе с воздухом подает его на кассету, состоящую из фильтрующей части, изготовленной из капроновой щетины (первый слой снизу), и набора проволочных сеток, служащих для улавливания масла и возврата его вместе с частицами пыли в отстойник корпуса. Возврат масла с пылью происходит через отсек, отделенный вертикальной перегородкой от полости всасывания воздуха. В поддон циклона масло попадает из общей емкости через трубку, входное отверстие которой приподнято над днищем емкости для исключения попадания осадка пыли.

Рис. 8. Схема топливной системы:

1 — дизель; 2 — кран для выпуска воздуха из системы; 3 — топливный насос высокого давления; 4 — манометр дистанционный; 5 — демпфер; 6 — фильтр тонкой очистки, 7 — насос топливный, 8(1)—8(2) — заливочные горловииы; 9(1)—9(2) — трубы топливом ер а; 10(1)— 10(2) — трубы вентиляционные; 11(1)—11(2) — пробки сливные, 12(1)—12(2) — баки топливные; 13(1)—13(2) — клапаны слнва топлива; 14 — агрегат топливоподкачивающий; 15 — клапан предохранительный; 16(1)—16(2) — клапаны обратные; 17 — фильтр грубой очистки топлива; 18 — топлнвоподогреватель;

19 — клапан подпорный

При работе дизеля под нагрузкой поток всасываемого воздуха открывает заслонку11, и большая часть воздуха идет прямо на кассету, минуя циклоны. Величина открытия заслонки зависит от расхода воздуха (нагрузки дизеля)

В нижней стенке корпуса имеется сливной клапан 6. Для слива масла необходимо отвернуть пробку 7 и вместо нее ввернуть наконечник специального шланга, который при ввинчивании отжимает шарик от седла, обеспечивая слив масла. При большом количестве осадка в корпусе фильтра масло из него может не сливаться. В этом случае корпус необходимо снять.

Тепловоз тгм6А. Руководство по эксплуатации и обслуживанию