.JPG)

Категория: Руководства

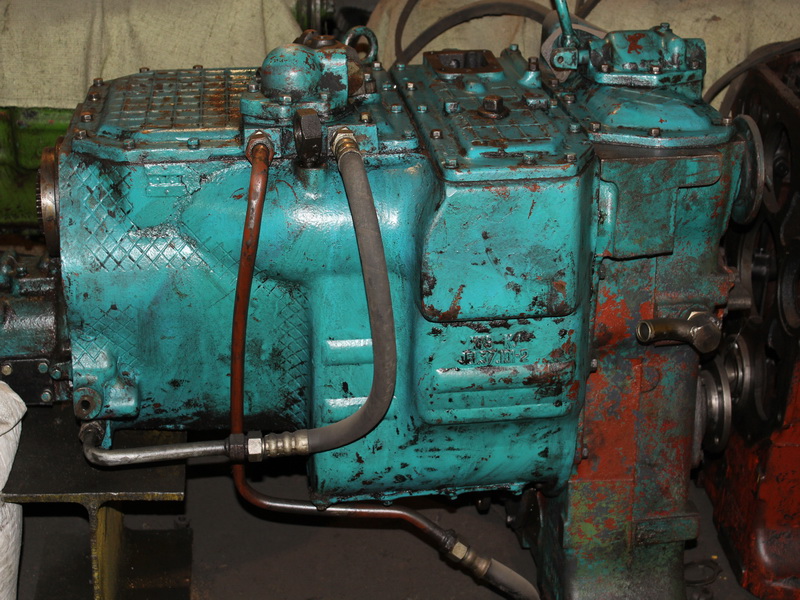

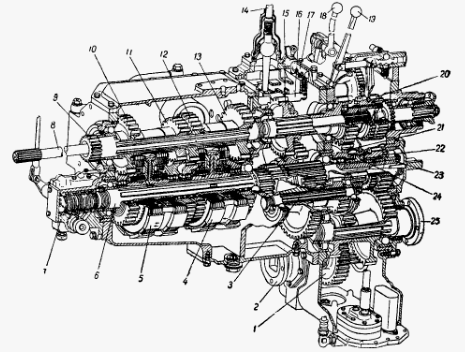

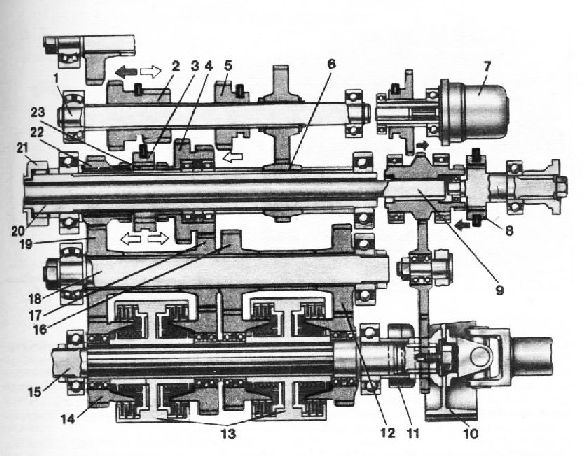

Руководство по ремонту коробки передач трактора Т-150 Модели с дизельными двигателями Издательство Украгрозапчасть Ведущая книготорговая компания автомобильной литературы в СНГ руководства по ремонту автомобилей пособия по эксплуатации и техническому обслуживанию Код товара: 2596 Издательство: Тип бумаги: офсетная Язык: русский Кол-во страниц: 133 Переплет: мягкий Цветность: черно-белая Формат: 210 Х 297 Данное руководство может стать замечательным подарком автомобилисту. Ведь недаром говорят, что книга это лучший подарок, а если она еще и поможет автомобилисту в ремонте, обслуживании и эксплуатации своего автомобиля, Вы можете быть безусловно уверены в полезности и актуальности своего подарка. Книга по ремонту коробок передач Т-150 Введение 1. Условия безотказной работы коробки передач 2. Техническое обслуживание коробки передач и ее гидросистемы 3. Диагностирование коробки передач 3. Проверка производительности насоса гидросистемы коробки передач, утечек масла в гидросистеме, показаний манометра и состояния фильтра 3. Проверка состояния клапанов и распределителей гидросистемы коробки передач 4. Возможные неисправности коробки передач, способы обнаружения и устранения 5. Снятие силового агрегата и коробки передач с трактора 6. Ремонт коробки передач 6. Разборка коробки передач 6. Разборка раздаточной коробки 7. Проверка технического состояния, дефектация и ремонт узлов и деталей коробки передач 8. Детали и сборочные единицы коробки передач с раздаточной коробкой 9. Сборка коробки передач 10. Сборка раздаточной коробки 11. Установка силового агрегата на трактор Литература Снятие механизма переключения передач Т-150 Выньте пружины фиксаторов 125. Отверните стопорные болты 12 и выньте валики 6, 8, 9 вилки 5, 7,10 поводок 11. Отверните болты 4 изнутри 3 шт. После отсоединения раздаточной коробки, необходимо снять крышку, даже в случае если она не требует ремонта, раздаточная коробка 151. Если под этой крышкой оказалась открученная или ослабленная гайка 151. Самоотворачивание гайки, является косвенным, но достоверным свидетельством того, что подшипники изношены и требуют замены. Возможно, что и подшипник 313 этого же вала, а если установлен подшипник 411 вместо 2411 то и они требуйриаремвнте коробки передач, нередко неопытные слесаря, не имея жалоб от трактористов на отказы в раздаточной коробке, ее вообще не разбирают. Однако опыт показывает, что около 80% раздаточных коробок при внимательной разборке и дефектовке требуют устранения неисправностей, вызванных износами. Снятие валиков и вилок переключения, отсоединение раздаточной коробки от коробки передач:1 — раздаточная коробка; 2 — коробка передач; 3 — фиксатор; 4, 12 — болт; 5, 7.

В других проектахРуководство по ремонту и эксплуатации Suzuki Baleno 1995-2002 г выпуска. Устройство, техническое. ООО "Автокомпонент" Каталожный номер товара Описание товаров Производитель Норма упак. ООО ТехАвтоСнаб Москва, 1-й Тушинский проезд, 3: тел. /495/ 491-26-11 490-48-09: Е-mail: [email protected] На главную страницу Назад Смотреть бибилиографическую базу данных Список материалов.

В демонстрационной версии эти данные не представлены. Вы можете ознакомиться с открытой. ООО "ТехАвтоСнаб" Москва, 1-й Тушинский проезд, 3: тел. /495/ 491-26-11 490-48-09: Е-mail: [email protected] В сегодняшней статье мы детально рассмотрим коробки переключения передач тратора Т-150, покажем её общий вид и схему, укажем на сильные У самого была такая проблема после 120 т. пробега. Смазка не помогла, через некоторое время. П/п. Наименование изделия. Номер изделия по чертежу. Применяемость двигатель. машина. Трактор Т-150К: Техническое описание и инструкция по эксплуатации. (1983) В интернет: Djv-ZIP Руководство по эксплуатации. Книгу составили. 14 авг 2014 МТЗ-1025.2, МТЗ-1025.3. Скачать руководство по ремонту Т-150, Т-150к Отечественные коробки передач и сцепление: Скачать. 14 фев 2010 я нашла двух человек, они собирали коробки Т-150. у одного свой есть. вот Нигде не могу найти руководство по ремонту КПП Т-150. 5.3.10 Использование и уход за отопителем трактора Т-150-05-09-25 107 5.4.6 Регулировка гидравлической системы коробки передач 125 ким уровнем шума и вибрации, удобством технического обслуживания и ремонта. Жанр:Руководство по ремонту, ТО и эксплуатации Характерная особенность трактора Т-150К сочетание в нем качеств современного компактного двигателя, коробки передач с гидромуфтами, выполняющей на гусеничном. 7 мар 2011 Автобусы Богдан. Руководство по ремонту и эксплуатации. Каталог деталей и Ремонт тракторов Т-150 и Т-150К Автор: Малахов В.С.

ООО Автокомпонент Каталожный номер товара Описание товаров Производитель Норма упак. ООО «ГидроСпецМаш» предлагает купить запчасти для трактора Т 150 и Т 170, фильтра. Интернет-магазин автомобильных книг и cd-rom. Руководство по ремонту. Коробки передач тракторов Т-150К Пособие по ремонту Данное руководство содержит описание условий, необходимых для безотказной работы.

Citycustoms.ru © 2014

Настоящее техническое описание и инструкция по эксплуатации предназначены для овладения навыками правильной эксплуатации, технического обслуживания, выявления и устранения возможных неисправностей трактора.

Инструкция содержит краткое описание механизмов трактора и основные правила эксплуатации. Поэтому, прежде чем приступить к работе на тракторе, внимательно ознакомьтесь с техническим описанием и правилами эксплуатации, изложенными в этой инструкции.Пример: Коробка передач (КП) трактора Т-150К предназначена для изменения скорости движения трактора и обеспечивает двенадцать скоростей движения вперед (три диапазона по четыре скорости)) и четыре скорости заднего хода. Первый и второй диапазоны скоростей обеспечивают работу с безмоторными комбайнами и всеми сельскохозяйственными машинами, третий диапазон — с прицепами и полуприцепами. КП состоит из двух агрегатов: коробки передач и раздаточной коробки, которые жестко соединены болтами друг с другом.

Коробка передач механическая, четырехскоростная с шестернями постоянного зацепления и персональными гидро поджимиыми муфтами. Переключение передач в КП осуществляется без разрыва потока мощности поворотом золотника распределителя при помощи гидравлической системы. Золотник распределителя имеет четыре фиксированных положения, каждое из которых обеспечивает включение соответствующей передачи. В конструкции КП предусмотрен механизм блокировки, предотвращающий запуск дизеля при включенной передаче, а также механизм блокировки, который дает возможность переключать диапазоны только при полностью выключенной муфте главного сцепления.

В гидравлическую систему КП входят: гидравлический насос заборный фильтр, фильтр линии нагнетания, перепускной распределитель с предохранительным клапаном, распределитель переключения передач с перебросными клапанами, гидроаккумулятор, радиатор, заливной фильтр, бак с предохранительным клапаном радиатора шланги и трубопроводы.

Формат: djvu,Количество страниц: 312, скачать 14 мб

Учебно-практическое руководство по ремонту коробки передач трактора Т-150К.

Данное пособие содержит описание условий, необходимых для безотказной работы коробок передач тракторов серии Т-150К и перечень операций по обнаружению и устранению неисправностей во время их эксплуатации и при ремонте. Приводятся приемы пользования диагностическими приборами для определения технического состояния механизмов, узлов и агрегатов их гидравлических систем. Подробно описывается снятие силового агрегата с трактора, проведение разборочно-сборочных и регулировочных операций коробки передач. Дефектация деталей дополняется предельными зазорами или натягами между ними при установке новых или бывших в эксплуатации деталей. Кроме того, в издании приводится каталог деталей и сборочных единиц коробки передач и раздаточной коробки.

Приведенные в этом пособии рекомендации по поддержанию исправного состояния коробок передач Т-150К позволяют значительно увеличить период их безотказной работы, а в случае возникновения какой-либо неисправности легко ее определить и быстро устранить, что в значительной степени сокращает период простоя трактора.

В целом это пособие представляет собой комплекс предоставленной в доступной форме полезной информации по грамотной эксплуатации, поддержанию работоспособности коробки передач и необходимых указаний и рекомендаций по её ремонту. Оно предназначено для всех трактористов и инженерно-технических работников, занимающихся эксплуатацией и обслуживанием тракторов серии Т-150К и их модификаций, а также может быть полезно при подготовке специалистов данной квалификации.

Мягкий переплет. 133 стр.

Содержание:

Введение 5

1. Условия безотказной работы коробки передач Т-150К 6

2. Техническое обслуживание коробки передач и ее гидросистемы 16

3. Диагностирование коробки передач 17

3.1. Проверка производительности насоса гидросистемы коробки передач, утечек масла в гидросистеме, показаний манометра и состояния фильтра 18

3.2. Проверка состояния клапанов и распределителей гидросистемы коробки передач 19

4. Возможные неисправности коробки передач, способы обнаружения и устранения 20

5. Снятие силового агрегата и коробки передач с трактора 30

6. Ремонт коробки передач 36

6.1. Разборка коробки передач 36

6.2. Разборка раздаточной коробки 45

7. Проверка технического состояния, дефектация и ремонт узлов и деталей коробки передач 52

8. Детали и сборочные единицы коробки передач с раздаточной коробкой 82

9. Сборка коробки передач 104

10. Сборка раздаточной коробки 116

11. Установка силового агрегата на трактор 124

Литература 131

Рекомендуется следующий порядок дефектовки деталей.

В первую очередь выявляют дефекты, по которым детали подлежат выбраковке. При обнаружении таких дефектов детали выбраковывают и другие параметры уже не контролируют.

Выбраковочные дефекты определяют в зависимости от их характера следующими способами:

осмотром (обломы, изломы, трещины, повреждения);

промером (предельные геометрические параметры и значения физико-механических свойств);

дефектоскопией, гидравлическим и пневматическим испытанием (трещины, раковины в деталях, негерметичность корпусных деталей и емкостей).

Для дефектации деталей тракторов Т-150К разработаны технологические карты. Их целесообразно использовать в комплекте с автоматической справочной установкой АСУ-50.

Каждая карта состоит из двух частей. В одной части карты расположен эскиз детали и допустимые при ремонте значения ее основных технических параметров. В другой части карты показан рисунок, иллюстрирующий порядок, приемы и средства контроля ее параметров.

Для получения нужной информации по какой-либо детали дефектовщику достаточно нажать соответствующую кнопку-включатель справочной установки.

Сокращает затраты времени на дефектацию деталей применение дефектовочно-комплектовочной ведомости, которую составляют для каждого агрегата и прикладывают к оборотно-комплектовочным контейнерам. В нее записывают следующие сведения: количество деталей, выбракованных в процессе дефектации, подлежащих ремонту и восстановлению по кооперации, непосредственно в своей мастерской, а также стоимость использованных при ремонте данного агрегата различного рода деталей. Такие ведомости издаются типографским способом, в них дан полный перечень наименовании деталей по каждому агрегату. Это не только освобождает дефектовщика от трудоемкой оформительной работы, но и облегчает работу комплектовщика, работников склада и бухгалтерии по учету запасных частей и материалов, расходуемых на ремонт тракторов.

На участках дефектации применяют и входной контроль запасных частей и деталей, восстановленных на смежных предприятиях по кооперации.

В результате этого устраняется возможность поступления на сборку некондиционных запасных частей и деталей.

Восстановление деталей. Восстановление деталей является важнейшим резервом снижения затрат на ремонт.

Номенклатура деталей двигателей и шасси тракторов, подлежащих восстановлению, приведена в таблице 3. На указанные в номенклатуре детали в ГОСНИТИ разработаны ремонтные чертежи, а по наиболее сложным из них - маршрутные операционные процессы, а также технологическая оснастка к ним.

Основную часть деталей тракторов Т-150 и Т-150К изготовляют из сталей и чугунов, легированных хромом, никелем, марганцем, ванадием. У большинства деталей несущие поверхности термически обработаны и имеют твердость HRC 50 и выше. Поэтому при ремонте тракторов наряду с восстановлением первоначальных размеров, формы и взаимного расположения несущих поверхностей деталей необходимо добиваться требуемой твердости и других физико-механических свойств.

Для восстановления таких деталей рекомендуются прогрессивные способы устранения дефектов: сварка и наплавка вибродуговым способом, в среде углекислого газа и под слоем флюса, газопламенное напыление, электроконтактная приварка ленты и др. Для сварки и наплавки деталей применяют легированную проволоку марок Св-18Г2С, Св-18ХГСА, Нп-ЗОХГСА, порошковую проволоку марок 35Х5Г2М-0, ПП-У30Х14СМФ-О, а также твердосплавные порошки ПГ-ХН8СР и другие износостойкие материалы.

Большую часть деталей тракторов составляют детали типа «вал». Основными дефектами для деталей этого типа являются износ посадочных мест под подшипники и уплотнения, износ шлицов, срыв и повреждения резьб. Исследования показали, что износ посадочных мест под подшипники качения у валов тракторов Т-150 и Т- 150К составляет в среднем 0,03 мм, а под уплотнения — 1,0 мм. Такие износы могут быть устранены вибродуговой наплавкой или контактной приваркой стальной ленты. Вибродуговую наплавку посадочных мест валов выполняют при помощи головки 0КС-1252 высокоуглеродистой проволокой 1,6Нп-80 в среде охлаждающей жидкости (в 3. 4%-ном водном растворе кальцинированной соды) с последующим шлифованием под номинальный размер. Режим наплавки: напряжение 14. 18 В, ток 140. 150 А, скорость подачи проволоки 0,93. 1,65 м/мин, скорость сварки 0,5. 0,7 м/мин, подача охлаждающей жидкости 0,3. 0,7 л/мин.

Исследования показывают, что для восстановления посадочных мест валов, изношенных до 0,3. 0,5 мм на диаметр, целесообразно применять способ контактной приварки стальной ленты. Ее приваривают к посадочному месту на токарном станке, оснащенном специальными установками ГОСНИТИ (ОКС-9862 или ОКС-5350). Стальную ленту прижимают к детали сварочными роликами и приваривают к изношенной поверхности при помощи регулируемых им пульсов тока. При подаче в зону приварки охлаждающей жидкости можно одновременно не нагревать детали и закаливать сварной слой. Для этого используют стальную ленту соответствующих марок. Для придания высокой твердости (до HRC 64) восстанавливаемой поверхности применяют ленту из стали 50 толщиной 0,3. 0,5 мм, а средней и низкой твердости — из стали 10. 20. Режим наварки: амплитуда и импульсы сварочного тока 14 500. 15 900 А, длительность импульса тока 0,008. 0,009 с, давление на сварочный ролик 0,4. 0,5 МПа (4. 5 кгс/см2).

Для восстановления крупногабаритных и металлоемких деталей типа трубы горизонтального шарнира, у которых износ посадочных мест по диаметру превышает 2 мм и более, целесообразно применять наплавку под слоем легирующего флюса АН-348А с добавкой 2 % графита марки КЛГ-2 и 2 % феррохрома проволокой 1,6Нп-80 с по-

следующим шлифованием.

Установлено, что шлицы валов имеют преимущественно односторонний износ, среднее значение которого достигает 0,32 мм. Этот дефект целесообразно устранять путем наплавки шлицов в среде углекислого газа проволокой Нп-ЗОХГСА по винтовой линии с последующими токарной и фрезерной обработками, закалкой токами высокой частоты и шлифованием под номинальный размер (режимы наплавки следует подбирать такие, чтобы можно было наплавлять шлицы с припуском на дальнейшую обработку).

Изношенные и поврежденные резьбы на валах восстанавливают наплавкой в среде углекислого газа проволокой Св-08Г2С диаметром 1, 2. 1,6 мм с последующей обточкой и нарезанием новой резьбы.

Режимы наплавки: напряжение 17..Л8 В, ток 70. 90 А, скорость подачи проволоки 1,8. 2,3 м/мин, скорость сварки 0,35. 0,50 м/мин.

Резьбовые участки валов во многих случаях имеют диаметры менее 30 мм, что затрудняет их наплавку электродуговым способом.

Поэтому резьбу рекомендуется восстанавливать на токарных станках, оснащенных установками ОР-14137. В качестве электрода используют малоуглеродистую проволоку. При этом диаметр привариваемой проволоки должен быть равен шагу резьбы или быть больше его на 5. 10 %.

Резьбовые участки перед приваркой проволоки очищают от грязиметаллической щеткой, обезжиривают бензином и уайт-спиритом. После приварки наплавленные поверхности обтачивают до требуемого размера, нарезают резцом резьбу, а затем калибруют плашкой.

Наиболее дорогостоящими деталями, определяющими в конечном итоге ресурс основных агрегатов тракторов, являются корпусные.

У тракторов Т-150 и Т-150К, поступающих в ремонт, корпусные детали имеют различные дефекты, основными из которых являются изломы, трещины, износ посадочных мест (отверстий) под подшипники, износ и повреждения резьбовых соединений.

Изломы и трещины в чугунных корпусных деталях устраняют заваркой холодным способом, применяя для этого шланговый полуавтомат А-825М. В качестве электродов используют самозащитную проволоку ПАП4-11 диаметром 1,0. 1,2 мм, которая устраняет отбеливание чугуна и обеспечивает высокое качество сварки.

Перед заваркой трещины разделывают пальчиковой фрезой или шлифовальным камнем. Ширина разделки кромок у вершины должна составлять 3,6. 4,2 мм; при этом 1,5. 2 мм глубины кромки не обрабатывают. Заварку ведут участками длиной 30. 50 мм обратноступенчатым способом. Режим заварки: полярность тока прямая, напряжение 16. 18 В, ток 100. 120 А, вылет электрода 15. 20 мм с тщательной проковкой молотком наплавленного шва.

Изломы и трещины в алюминиевом корпусе редуктора ВОМ целесообразно заваривать при помощи установки УДАР-300 неплавким вольфрамовым электродом ВЛ-10 диаметром 5 мм в газовой среде аргона на переменном токе, используя в качестве присадочного материала силумин.

Перед сваркой трещины разделывают под углом 70. 90 ° с притуплением вершины конуса радиусом 2 мм. Поверхность на расстоянии 15. 20 мм от трещины зачищают до металлического блеска. На концах трещины сверлят отверстия диаметром 2. 3 мм. Режим сварки: напряжение 20 В, сварочный ток 280. 320 А, диаметр присадочной проволоки 4. 5 мм, расход аргона 11. 12 л/мин. Перед сваркой корпус нагревают до 250. 300 °С.

Изношенную и поврежденную резьбу отверстий в корпусных деталях рекомендуется восстанавливать при помощи резьбовых вставок.

Способ восстановления геометрических параметров гнезд под подшипники в корпусных деталях выбирают в зависимости от оснащенности ремонтных предприятий технологическим оборудованием:

постановкой ремонтных втулок, приваркой стальной ленты, газотермическим нанесением металлических порошков, местным осталиванием с последующей обработкой под номинальный размер.

Технологический процесс постановки ремонтных втулок включает следующие операции: расточку отверстия в детали под ремонтную втулку (кольцо), изготовление ремонтной втулки и установку ее в корпус.

Для расточки гнезд корпусных деталей (корпусов коробки передач, ВОМ, промежуточной опоры и др.) во Всесоюзном научно-исследовательском институте восстановления изношенных деталей (ВНИИВИД) разработаны приспособления.

Ремонтные втулки изготовляют из стали 40 и устанавливают в корпуса с зазором 0,05 мм (на сторону) на жидком компаунде в массовых частях: смола ЭД-6—100, дибутилфталат— 12, железный порошок — 120, полиэтиленполиамин — 8.

После отверждения компаунда ремонтные втулки в корпусах растачивают под номинальный размер.

Гнезда корпусных деталей восстанавливают приваркой металлической ленты в таком порядке: подготовка отверстия и заготовка ленты, приварка ленты, обработка отверстия под номинальный размер.

Сначала изношенное отверстие растачивают до диаметра, превышающего номинальный на 1. 2 мм. Ленту изготовляют из стали 20.

Ширина ее должна соответствовать глубине отверстия, а длина должна быть меньше длины окружности отверстий на 1. 2 мм. Требуемую форму ленте придают при помощи валиков. Для восстановления разъемных гнезд ленту изготовляют из двух половин. С поверхности ленты удаляют следы коррозии механическим или химическим способом и устанавливают ее в расточенное отвер-

стие так, чтобы концы ленты не перекрывались. Затем корпус устанавливают на стол станка (радиально-сверлильного, радиально-расточного) и приваривают ленту при помощи головки ОКС-5338, смонтированной на шпинделе станка, в такой последовательности. Электроды сварочной головки пневмоприводом прижимают к поверхности восстанавливаемого отверстия с усилием 2000. 2500 Н (200. 250 кгс), отступив от стыка ленты на 5. 10 мм, включают привод станка. Пройдя один оборот, выключают ток и переставляют головку на другой шов. Расстояние между швами выдерживают в пре-

делах 1. 3 мм. Перекрытие швов не допускается, так как в этом случае наблюдается явление «выплеска» чугуна детали на поверхность ленты, что делает ее необрабатываемой. Режимы сварки: ширина электрода 8. 10 мм, диаметр электрода 40. 80 мм, материал электрода — бронза НБГ, сварочныйток 7500. 8500А, длительность сварочных импульсов 0,16. 0,26 с, длительность паузы между сварочными импульсами 0,04. 0,08 с, охлаждение электрода — вода в количестве 0,5. 1 л/мин, скорость сварки 0,5. 1,0 мм.

Отверстия в корпусах рекомендуется растачивать, используя приспособления (кондукторы), разработанные Украинским филиалом ГОСНИТИ, на станке РР-4А, а в постелях для блоков двигателей — на станке РД-60. Приваренную ленту растачивают резцами, оснащенными пластинами из твердого сплава ВК10М, Т-5КЮ. Наилучшие результаты достигаются при обработке ленты резцами, оснащенными пластинами «Гексанит-Р». Посадочные места под подшипники в корпусных деталях восстанавливают местным осталиванием в следующем порядке: механическая обработка перед покрытием, обезжиривание в растворе каустической

соды, промывка в воде, осталивание, промывка в воде, механическая обработка посадочного места под номинальный размер. Режим осталивания: содержание хлористого железа в электролите 600. 680 г/л, 1. 2,5 г/л соляной кислоты; плотность электролита 1,35. 1,40 г/см3; в качестве анодов используют нерастворимые прутки из стали Ст.З диаметром, соответствующим 0,3. 0,5 диаметра осталиваемого отверстия; плотность тока 10. 15 А/дм2; скорость осаждения железа на сторону 3. 5 мкм/мин. Твердость покрытия по Бринелю достигает НВ 200. 250.

Изношенную или поврежденную резьбу в корпусных деталях рекомендуется восстанавливать при помощи резьбовых вставок. Основным дефектом вилок переключения рядов заднего хода, переключения переднего моста и ВОМ является износ щек по толщине.

Изношенные щеки наплавляют электродом Т-590 и шлифуют на плоскошлифовальном станке при помощи приспособления, которое обеспечивает перпендикулярность плоскости щек к оси отверстий под валики. Износ отверстий устраняют постановкой ремонтных втулок. Такие детали, как разжимной кулак тормоза, перешлифовывают под ремонтный размер на копировально-шлифовальном станке при помощи приспособления. Барабан центрального тормоза и тормозной барабан растачивают на токарном станке. Для расточки разжимного кулака и барабанов применяют специальные приспособления.

При износе отверстий под крепежные болты до диаметра более 16,4 мм при помощи кондуктора сверлят новые, предварительно сместив их относительно старых на 45

Основными дефектами рам являются: ослабление заклепок, срыв резьбы и трещины в лонжеронах. Лонжероны с трещинами заменяют новыми.

Для удаления разбитых заклепок, сорванных болтов, шпилек и винтов и восстановления резьб рекомендуется использовать радиально-сверлильный станок. Для нагрева заклепок применяют установку АТЛ-10, а для клепки —универсальный комплект оборудования УК-50.

Комплектовка деталей. От организации работ по комплектовке деталей зависят не только производительность труда ремонтных рабочих, длительность производственного цикла, но и качество ремонта агрегатов. Следует иметь в виду, что обеспечить повышенный ресурс таких сложных машин, какими являются тракторы Т-150 и Т-150К, при полном обезличивании их деталей не представляется возможным. Поэтому их ремонтируют при минимальном обезличивании деталей. Для этого используют оборотно-комплектовочные контейнеры, передвигающиеся по круговому маршруту: разборка — очистка —дефектация—восстановление — комплектовка — сборка и вновь разборка.

При разборке деталь агрегата укладывают в отведенное для нее в контейнере определенное место (ячейку). После очистки детали в контейнерах поступают на дефектацию, где их сортируют на соответствующие группы. При этом в контейнерах остаются не только годные к дальнейшей работе без ремонта детали, но и детали, подлежащие ремонту (восстановлению). После дефектации контейнеры поступают на склад деталей, ожидающих ремонта (ДОР), а затем на участок восстановления изношенных деталей.

В ДОР из контейнеров изымают детали, требующие восстановления на специализированных предприятиях. Для этих целей склад ДОР оборудуют подставками и механизированными стеллажами с ячейками для деталей. Детали, требующие ремонта в мастерской, по мере продвижения контейнеров подвергают наплавке, механической и другими видам обработки. После выполнения каждого вида ремонтных операций деталь укладывают в контейнер на свое место. В комплектовочном отделении, руководствуясь дефектовочно-комплектовочной ведомостью, доукомплектовывают контейнер новыми (запасными частями) или восстановленными деталями. Опыт Калиновской мастерской Винницкой области показывает, что при использовании оборотно-комплектовочных контейнеров ремонт основных агрегатов можно осуществить с минимальной степенью разукомплектовки деталей. Перечень деталей тракторов Т-150 и Т-150К, разукомплектовывать которые не рекомендуется, приведен в таблице 4.

По номенклатуре детали подбирают, используя дефектовочно-комплектовочные ведомости, прикладываемые к контейнерам. По размерным группам в двигателях СМД-60 и СМД-62 подбирают гильзы и поршневые пальцы, по массе — шатуны, по размерам и массе — поршни и по физико-механическим свойствам — пружины. Для хранения необходимого запаса деталей участки комплектовки желательно оснащать механизированными стеллажами. На ячейках механизированных стеллажей указывают номера хранящихся в них деталей.

Сборка — наиболее ответственная и трудоемкая операция. Высококачественную сборку агрегатов можно обеспечить лишь при использовании специальных (нестандартизированных) ремонтно-технологического оборудования и оснастки.

Одним из важнейших мероприятий, повышающих качество сборки двигателей и карданных передач, является балансировка вращающихся деталей. Известно, что повышенная вибрация двигателя вызывается неуравновешенностью его вращающихся частей: коленчатого вала, маховика, детален сцепления, ротора центрифуги, турбокомпрессора, а трансмиссии — деталей карданной передачи. В результате этого наблюдаются повышенный износ и разрушение деталей (поломка коленчатого вала, обрыв маховика со сцеплением в сборе, преждевременный выход из строя карданных передач и др.). Повышенная вибрация двигателя порождает много отказов, связанных с течью радиатора, нарушением герметичности воздушного тракта, обрывом масляных трубок, креплений масляного насоса, стоек коромысел и др.

Следует иметь в виду, что повышенный уровень вибрации двигателей неблагоприятно сказывается и на состоянии здоровья механизаторов. В этой связи при ремонте двигателей СМД-60, СМД-62 и СМД-64 необходимо создать рабочие места по балансировке коленчатых валов, маховиков, хикивов, вентиляторов, деталей роторов центрифуг, турбокомпрессора, сцепления, карданных передач и двигателей в сборе.