Категория: Руководства

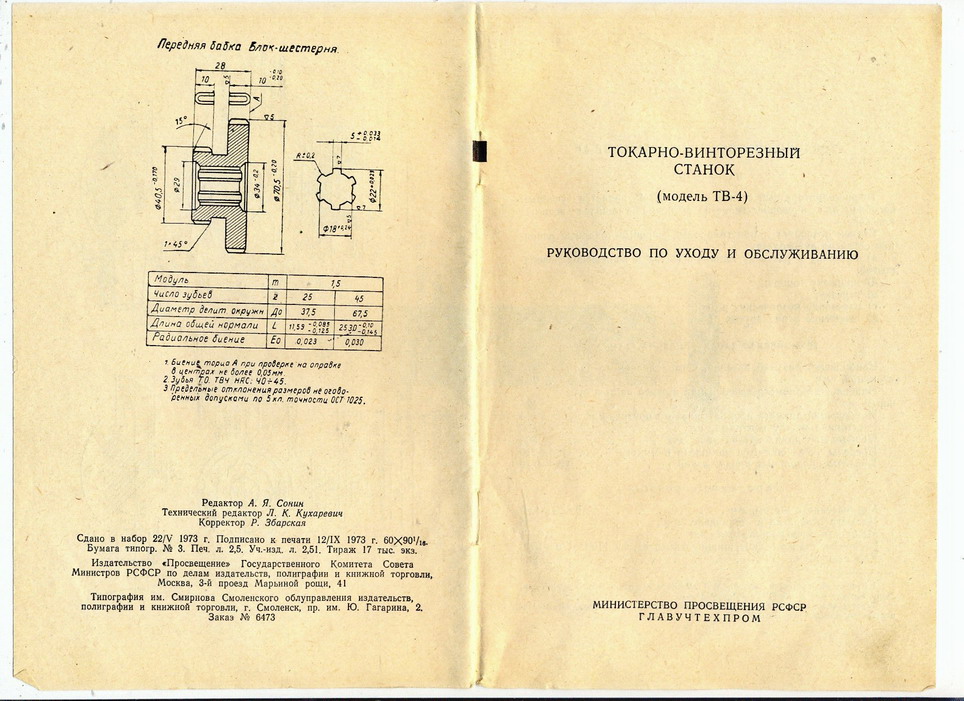

Книга 2: Руководство по уходу и обслуживанию

Назначение

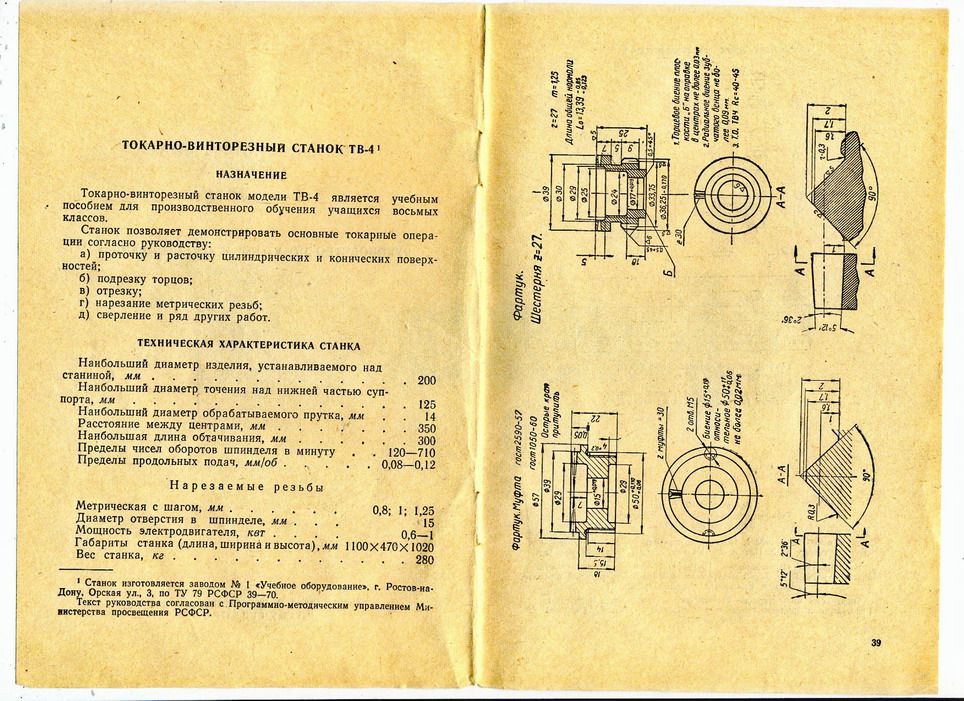

Техническая характеристика станка

Конструкция основных узлов станка

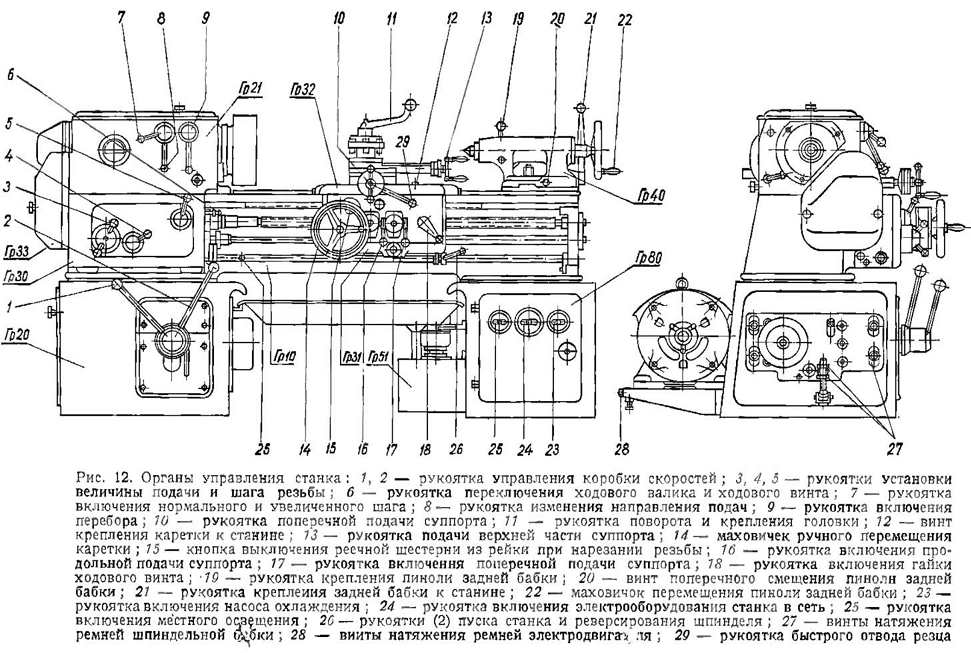

- Схема расположения органов управления

- Передняя бабка

- Передаточный механизм

- Коробка подач

- Суппорт

- Фартук

- Задняя бабка

- Механизм натяга ремня

Электрооборудование

- Схема электрическая принципиальная

Смазка станка

Карта смазки

Управление станком

Регулирование станка

Уход за станком

Быстроизнашивающиеся детали*********

Открытый урок по технологии.

Тема урока: Устройство токарно-винторезного станка ТВ-4, назначение резцов, измерительный инструмент.

Тип урока: объяснение нового материала.

Преподаватель: Кириченко Андрей Владимирович.

Ведущие методы: Словесные, наглядные, исследовательские.

Организация деятельности учащихся:

Формы организации работ: коллективная, самостоятельная.

Для лекции: слайдфильм «Токарно-винторезный станок ТВ-4 его устройство, режущие и измерительные инструменты».

Для практической работы: Токарно-винторезный станок ТВ-4, резцы, ключи для патрона и резцедержателя, заготовка.

Место урока в учебном плане. Тема «Устройство токарно-винторезного станка ТВ-4, назначение резцов, измерительный инструмент» рассматриваются в разделе “Технология обработки металла”. Эта тема расширяет кругозор учащихся и дает более глубокое понимание общности металлорежущих станков и процесса изготовления деталей. Основное содержание изучаемого материала задают учебная программа и обязательный минимум содержания образования по труду.

Ответ; - Машина состоит из не менее трёх частей таких как: двигатель, передаточный и исполнительный механизм.

Вопрос:- Какие виды передач применяются в деревообрабатывающем станке?

Ответ; - В деревообрабатывающем станке применяется ременная передача.

Вопрос;- Назовите основные узлы деревообрабатывающего станка?

Ответ;- Деревообрабатывающий станок состоит из: станины, электродвигателя, ременной передачи, задней бабки.

В XII в. русские оружейники вовсю использовали простейшие сверлильные и токарные устройства с ручным приводом, в которых осуществлялось вращательное движение режущего инструмента или обрабатываемой заготовки.

В XIV-XVI в.в. для производства оружия широко использовались довольно мощные усовершенствованные сверлильные и токарные станки с приводом от водяной мельницы.

Наиболее активно металлообработка стала развиваться во времена правления Петра I. Именно в этот период русский механик и изобретатель А.К. Нартов впервые за всю историю разработал и создал для токарного станка первый механический суппорт, который посредством зубчатого колеса и зубчатой рейки перемещался вдоль обрабатываемой детали. Конструкция суппорта носит его имя и называется "суппорт Нартова". Талантливый изобретатель не только сделал революционное преобразование в конструкции токарного станка, но и создал ряд других станков оригинальной конструкции: винторезный, зуборезный, и даже пилонасекательный.

Выдающийся русский механик М.В. Сидоров создал в 1714 г. на Тульском ружейном заводе "вододействующие машины" (с приводом от колеса водяной мельницы) для сверления оружейных стволов. Примерно в то же время солдат Яков Батищев построил станки для одновременного сверления 24 ружейных стволов - прообраз современных многошпиндельных станков!

В середине XVIII в. гениальный русский ученый М.В. Ломоносов (1711 - 1765) разработал и построил первые шлифовальные, лоботокарные и сферотокарные станки. Изобретатель паровой машины И.И. Ползунов для изготовления ряда деталей для своего парового котла создал специальные цилиндрорасточные станки. Величайший русский механик-изобретатель И.П. Кулибин (1735 - 1818) разработал специальные высокоточные станки для производства зубчатых колес для часовых механизмов.

Токарно-винторезный станок, так же как и сверлильный, прошёл длительный путь развития: от примитивного приспособления с ручным приводом до современного токарно-винторезного станка с числовым программным обеспечением. Но если при эволюции сверлильного станка решалась задача обеспечить вращательного и поступательного движения сверла относительно заготовки, то в токарном эти движения были разделены – вращение заготовки и поступательное относительно её движение резца. В примитивном приспособлении – прообразе токарного станка заготовку вращал один человек, а другой держал резец и перемещал его во время обработки. Затем для вращения заготовки стали использовать лук, который приводился в действие ногой работающего. С изобретением суппорта приспособление для точения деталей превратилось в настоящий станок. Впервые станок с самоходным суппортом изготовил в начале 17 в. русский механик Андрей Нартов. Для вращения заготовки стали подводить механическую энергию от какого-либо общего двигателя: водяной мельницы, паровой машины и т.д.

Дальнейшее развитие токарного станка шло по линии совершенствования механизмов, обеспечивающих вращение заготовки и перемещения резцов, взаимодействие эти движений, управление станком.

Движение подачи: двигатель – ременная передача – коробка скоростей – коробка подач – суппорт с резцом.

Основанием станка является станина, установленная на тумбах двух

тумбах. В левой тумбе находится электродвигатель. На станине крепятся передняя бабка. задняя бабка и суппорт.

В передней бабке размещена коробка скоростей, которая изменяет частоты вращения шпинделя. На шпинделе устанавливается приспособление для крепления заготовки ( например, самоцентрирующий трёхкулачковый токарный патрон).

Коробка подач – это механизм, позволяющий изменять скорость перемещения суппорта.

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт перемещается как вручную, так и механически по направлению станины вдоль оси шпинделя ( детали). Для закрепления инструмента на суппорте установлен резцедержатель, который может перемещаться вручную перпендикулярно оси шпинделя на поперечных салазках и под некоторым углом к ней – на верхних салазках. Это нужно для точения конических поверхностей и достигается за счёт того, что верхние салазки закреплены на поворотной плите и могут поворачиваться на угол до 40?. Перемещаются верхние салазки вручную рукояткой. Для отсчёта перемещений предусмотрены круговые шкалы – лимбы.

В корпусе задней бабки находится пиноль. которую можно перемещать и фиксировать. В пиноль устанавливают центр для поддерживания незакреплённого конца длинных заготовок, а также свёрла. Она может перемещаться по направляющим станины и закрепляться неподвижно рукояткой.

Зубчатые колёса коробки скоростей смазываются индустриальным маслом.

Технические характеристики ТВ-4

Резец – основной режущий инструмент для выполнения простейших операций по обработке металла на токарно-винторезном станке. Он состоит из рабочей части, или головки, и тела резца (державки). В головке различают переднюю поверхность, по которой сходит стружка при резании, и две задние. Задняя поверхность, обращённая в поверхности резания, называется – главной задней поверхностью, вторая задняя поверхность – вспомогательной задней поверхностью. Линия пересечения передних и задних поверхностей называются режущими кромками. Кромка, образованная передней и главной задней поверхностями, называется главной режущей кромкой. Образованная передней и вспомогательной задней поверхностями – вспомогательной режущей кромкой. Точка пересечения главной и вспомогательной режущих кромок – вершина резца.

Передний угол улучшает процесс схода стружки. Задний и передний углы – это углы заточки резца.

Токарные резцы различаются:

Резцы устанавливаются на станке в резцедержателе, при помощи винтов крепления, чтобы вершина располагалась по оси шпинделя, для регулировки высоты применяют подкладки (изготовленные из тонколистового металла), и выступать за пределы резцедержателя не более чем на 1- 1,5 высоты резца.

Заготовку помещают в самоцентрирующем трёхкулачковом патрон на глубину не менее 20-25мм и сжимают кулачками при помощи ключа. Заготовка не должна выступать из патрона на величину свыше пяти её диаметров.

Контроль размеров производят: металлической линейкой; предел измерения до 1мм, штангенциркулем; предел измерения до 0.1 мм, микрометром; предел измерения до 0.01мм.

При работе на токарно-винторезном станке необходимо соблюдать следующие требования правил безопасности:

1.Не включать станок без разрешения учителя.

2.Работать на станке можно только в спецъодежде и в защитных очках.

3.Работать только при опущенных защитных кожухах, закрывающих патрон и суппорт.

4.Не передавать и не брать предметы через движущие части станка.

5.Во время работы не наклонять голову близко к вращающемуся патрону.

6.Не опираться на станок. не класть на него инструменты и заготовки.

7.Не отходить от включенного станка.

4. Практическая работа:

В процессе выполнения практической работы вы должны проделать следующие операции:

1.Включение и выключение станка.

2.Вставка резца в резцедержатель.

3.Закрепление заготовки в патроне.

5.Разметка заготовки (длиной).

6.Точение заготовки до диаметра 10мм.

Прежде чем приступить к практической работе я расскажу вам по каким критериям она будет оцениваться.

1.Качество обработанной детали.

2.Точность соблюдения размеров по чертежу.

3.Соблюдение ПТБ при работе.

4.Самостоятельность в работе.

В процессе выполнения работы вы должны соблюдать правила техники безопасности и правильность проведения операций по закреплению и обработки заготовок.

На сегодняшнем уроке мы с вами познакомились с устройством и назначением токарно-винторезного станка, провели практическую работу. В процессе работы обращалось внимание на качество обработки. Учащиеся производили разметку заготовок.

При подведении итогов был проведён общий анализ работы. Первый этап обучения приёмам работы на станке прошёл успешно.

Всем спасибо. До свиданья!

По теме: методические разработки, презентации и конспекты Открытый урок на тему:"Технология точения древесины на токарных станках в 8 классах"

Открытый урок на тему:"Технология точения древесины на токарных станках в 8 классах"

Цели данной разработки заключаются в следующем:«Создать условия для ознакомления учащихся с технологией точения древесины на станке ТВ-6 и ТСД-120. Способствовать развитию интеллектуальных качес.

Открытый урок на тему:"Технология точения древесины на токарных станках в 8 классах"

Открытый урок на тему:"Технология точения древесины на токарных станках в 8 классах"

Данная разработка имеет следующие цели и задачи. Создать условия для отработки практических навыков, ознакомления учащихся с технологией точения древесины на станке ТВ-6 и ТСД-120. Способс.

Открытый урок технологии в 7 коррекционом классе "Назначение и устройство токарно-винторезного станка ТВ – 6 (ТВ – 7М)"

Открытый урок технологии в 7 коррекционом классе "Назначение и устройство токарно-винторезного станка ТВ – 6 (ТВ – 7М)"

О проведенном открытом комбинированном уроке в 7 классе ЗПР, где учащиеся были ознакомлены с назначением и устройством токарно- винторезного станка ТВ – 6 (ТВ – 7М), продемонстрированы.

открытый урок по технологии в 6-м классе Тема: «Технология точения древесины на токарном станке».

Открытое занятие "Закрепление материала классического экзерсиса лицом к станку и на середине зала"

Открытое занятие "Закрепление материала классического экзерсиса лицом к станку и на середине зала"

Зантяие по предмету классический танец.

Конспект открытого занятия по теме «Закрепление умений и навыков упражнения «Работа корпуса одной рукой - за станок»

Конспект открытого занятия по теме «Закрепление умений и навыков упражнения «Работа корпуса одной рукой - за станок»

Занятие по классическому танцу.

Презентация "Устройство токарно-винторезного станка ТВ-6"

Презентация "Устройство токарно-винторезного станка ТВ-6"

Презентация "Устройство токарно-винторезного станка ТВ-6".

Токарно-винторезный станок модели 1А616. изготовляемый Средневолжским станкостроительным заводом, является универсальным станком и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или в патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой.

СпецификацииВысота центров станка равна 165 мм, а максимальное расстояние между центрами — 710 мм.

Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами.

Без дополнительных сменных колес на станке модели 1А616 можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес.

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устраненияВ станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

Рисунок - Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1. неисправности системы смазки в таблице 2 .

Универсальный станок токарно-винторезный 1А616. выпускался средне-Волжским станкостроительным заводом. На станке данной марки можно выполнять различные токарные работы как индивидуального характера, так и мелкосерийного производства, которые предполагают работу в патроне и в центрах. В частности станок используют для нарезания дюймовой, метрической, а так же модульной резьбы.

Расстояние между центрами токарного станка равна 710 миллиметрам. а высота центров – 165 миллиметров. Максимальный диаметр обрабатываемой заготовки дискового класса 320 миллиметров, а класса валов, которые закрепляются в центрах непосредственно над нижней гранью суппорта, 180 миллиметров.

В отверстие шпинделя может проходить пруток диаметром равным 34 миллиметра. Максимальная длинна заготовки, обтачиваемой с мех. подачей суппорта 660 миллиметров, это на 50 миллиметров меньше чем расстояние между центрами станка токарно-винторезного 1А616 .

Без специальных колес на станке 1А616 возможно нарезать резьбу высокой точности ( метрическую резьбу с шагом от 0,5 до 24 миллиметров, модульную резьбу с шагом от 0,25 до 5,5 миллиметров, а так же питчевую резьбу с шагом 128-2 питч.

максимальный наружный диаметр заготовки. мм

максимальный наружный диаметр заготовки. при обработке над ступором. мм

максимальный диаметр прутка, проходящего в патрон. мм

Расстояние между центрами. мм

Нарезаемые резьбы :

- метрическая. шаг в мм ;

- дюймовая. число ниток на один дюйм ;

- модульная. шаг в модулях

0,5 – 48

48 – 2,5

0,25 - 5

Максимальное перемещение суппорта. мм :

- продольное ;

- поперечное