Категория: Инструкции

СПО "Союзтехэнерго". Москва. 1987 - 67 стр. УДК 621.165.004.67

Разработано Харьковским филиалом Центрального конструкторского бюро ВПО "Союзэнергоремонт"

Исполнитель С.Я. Ноздрев

Согласовано с Главным техническим управлением по эксплуатации энергосистем 04.09.85г.

Утверждено Всесоюзным производственным объединением "Союзэнергоремонт" 22.08.85г.

Настоящая инструкция разработана в развитие "Инструкции по замене лопаток паровых турбин" М. СЦНТИ ОРГРЭС, 1972.

В инструкции использованы чертежи заводов-изготовителей турбин, ПОАТ ХТГЗ, ПО ЛМЗ, ПО ТМЗ. В инструкции дано описание технологических методов и приемов, повторяющихся при замене лопаток и описание применяемых средств технологического оснащения. Настоящая инструкция обязательна для персонала ремонтных предприятий и ремонтных подразделений электростанций.

ло 100° С и давлением 1,5—2 ат посредством брандспойта на гибком шланге (при отложениях в виде растворимых натриевых отложений) дает значительно лучшие результаты по качеству очистки, затратам труда и времени. Лопатки при этом вновь приобретают гладкие поверхности благодаря полному растворению накипи Лопатки ротора и диафрагм, вынутых из цилиндра, промываются отдельно. При промывке направляющих лопаток, закрепленных в нижней части цилиндра, необходимо обеспечить свободное стекание смеси горячей воды с растворенной накипью, после очистки дренажные отверстия и трубки должны быть тщательно промыты и продуты. Для предохранения лопаток от ржавления после промывки можно рекомендовать их обдувку воздухом для просушки.

Рисунок 13.5. Очистка лопаток от накипи вручную. а — отложения накипи на рабочих лопатках (справа лопатки с накипью), б — чистка лопаток скребками. 1-скребок, 2-оставшийся налет, 3-удаленный налет.

Наиболее совершенным является способ промывки лопаток увлажненным паром на ходу турбины при ее частичной нагрузке Результаты чистки при этом получаются хорошие при почти полном отсутствии потери времени на ее проведение, так как даже сам процесс промывки производится под нагрузкой, хотя и частичной.

У турбин, оборудованных аппаратурой для промывки лопаток на ходу, обязательно следует проводить промывку лопаток непосредственно перед остановкой турбины на ремонт. При этом сама промывка производится в соответствии с действующими на станции инструкциями, а доступ пароводяной смеси в турбину прекращается и ее остановка производится при достижении наинизшей температуры пара, при которой производится промывка.

Такая промывка устраняет необходимость затрат труда и времени на механическую очистку

лопаток и диафрагм от солевых отложений во время ремонта и способствует более быстрому снижению температуры металла турбины; это в свою очередь позволяет вскрывать цилиндр высокого давления турбины раньше, чем делалось без такого охлаждения, улучшает для персонала условия при вскрытии и ремонте ЦВД, клапанов и облегчает развертывание крепежа фланцев разъема ЦВД в связи с их более низкой температурой, чем температура шпилек.

Способ очистки лопаток путем охлаждения турбины имеет ограниченное применение, так как требует полной остановки турбины на несколько дней для полного ее охлаждения и возможен только при наличии достаточного резерва мощности в энергосистеме.

Таким образом, наилучшим способом очистки лопаток турбины от котельной накипи является промывка лопаток на ходу путем вспрыскивания конденсата в паропровод перед турбиной.

13.3. ЭРОЗИЯ И КОРРОЗИЯ ЛОПАТОК.

Эрозией лопаток называется механическое изнашивание входных кромок лопаток под действием ударов капелек воды, образующихся в паре вследствие его частичной конденсации и увлекаемых паровым потоком. Эрозия лопаток наблюдается особенно сильно в последних ступенях турбины; эти ступени работают в условиях наибольшей влажности и больших скоростей, когда происходит особо интенсивное образование частичек воды вследствие расширения пара; влажность пара на лопатках последних ступеней части низкого давления доходит до 10—12%.

Эрозионное разрушение объясняется меньшей скоростью содержащихся в паре капелек воды по сравнению со скоростью пара, а, следовательно, другим их относительным направлением, чем направление паровой струи, вследствие чего не соблюдаются условия безударного входа капелек воды на лопатки. Ударное воздействие капелек воды вызывает высокие местные напряжения, что и приводит к разрушению поверхности входных кромок лопаток. Эрозии особенно подвержены рабочие лопатки в своей верхней части (вдоль входных кромок), в частности, в пределах одной трети от конца лопатки и вблизи бандажей, а также на спинках и иногда у ножек.

Процесс эрозии обычно идет особенно сильно в первый период работы лопаток, а затем с течением времени эрозия иногда довольно значительно замедляется. Это объясняется тем, что на изъеденной поверхности лопаток образуется и хорошо задерживается защитная водяная пленка, которая воспринимает часть кинетической энергии удара капли. Кроме того, вследствие увеличения толщины рабочей лопатки от кромки к середине на износ каждого миллиметра ширины тонкой входной части лопатки требуется меньше времени, чем на износ 1 мм более толстой части лопатки.

С течением времени разъедание тела лопатки может подойти близко к проволочному бандажу или к основанию шипа для крепления ленточного бандажа; на лопатках появляются усталостные трещины, происходит отрыв ленточного бандажа и поломка лопаток.

В связи с применением уникальных по своим размерам лопаток последних ступеней и соответствующим ростом окружных скоростей в современных мощных паровых турбинах вопросы борьбы с эрозией приобретают исключительно большое значение. Преждевременная смена таких лопаток, не оправдываемая их состоянием, недопустима; помимо больших затрат времени на переоблопачивание, смена лопаток представляет одну из самых больших статей расходов по эксплуатации.

В некоторых случаях на практике для продления срока работы сильно эродированных лопаток производится вырезка потерявших прочность эродированных концов лопаток и замена ленточных бандажей проволочными, если лопатки сильно разъедены у бандажа (рис. 13.6, а ) или разъеден сам бандаж. Такой ремонт проводится с проверкой вибрационной характеристики и является вынужденным, так как понижает экономичность работы турбины.

Повышение эрозионной стойкости лопаток достигается различными способами, к числу которых относятся: напайки на кромки лопаток защитных накладок из твердых сплавов, термодиффузионные покрытия, местная закалка кромок, различные наплавки, гальваническое хромирование, электроискровое упрочнение и пр. Наибольшее распространение в современной практике электростанций нашло упрочнение наиболее подверженных эрозии участков входных кромок лопаток путем напайки защитных стеллитовых накладок и электроискровое упрочнение.

Для напайки на входные кромки лопаток применяются кобальтовые стеллитовые накладки, которые имеют высокую твердость (не менее 40Rс), хорошо сопротивляются эрозии, достаточно устойчивы против коррозии и сохраняют твердость при высоких температурах. Стеллит—это сплав, который содержит 58—62% кобальта, 28— 32% хрома, 4—6% вольфрама, 2—2,5% кремния, 1—1,5% углерода и 1,5-2% железа.

Перед напайкой стеллитовых накладок эродированная поверхность входных кромок лопаток предварительно зачищается напильником; после покрытия зачищенной поверхности флюсом стеллитовые накладки, выполненные в виде

нескольких тонких небольших пластинок (рис 13.6, б ), напаиваются серебряным припоем. Применение по длине лопатки нескольких пластинок обеспечивает свободу тепловых расширений и уменьшает напряжения в шве, возникающие при вибрации лопаток. Пайка производится малой автогенной горелкой, при этом стеллитовые пластинки плотно прижимаются к поверхности лопатки до расплавления серебряного припоя и его последующего остывания. При пайке к лопатке накладки не теряют своей твердости, но не

правильная пайка может служить причиной образования трещин.

Электроискровое упрочнение, предложенное ЦНИИТМАШ и применяемое ХТГЗ, является эффективным, простым и дешевым способом повышения эрозионной прочности кромок лопаток; такое упрочнение не требует дефицитных материалов и не вызывает коробления лопаток, которое возможно при прогревах лопаток из-за разницы в коэффициентах теплового расширения при пайке стеллита к стальным лопаткам. Электроискровое упрочнение лопаток может выполняться непосредственно на электростанции в процессе капитального ремонта при обеспечении возможности поворачивания ротора, установленного на козлы.

Рисунок 13.6. Ремонт лопаток последних ступеней с эродированными входными кромками, а - вырезка эродированных концов лопаток; 1-заштрихованная часть лопатки срезана и зашлифована, 2—новое отверстие для бандажной проволоки, 3 — старое отверстие, б — стеллитовые накладки на входных кромках лопаток; 1 — стеллитовая накладка.

Нанесение электроискровым способом таких износоустойчивых материалов, как твердый сплав Т15К6 (ГОСТ 3882-53), состоящий из 15% титана и 6% кобальта на железной основе, позволяет получать толщину покрытия от 0,1 до 1,5 мм и защищать от эрозии входные кромки лопаток, работающих с окружными скоростями на периферии до 350 м/сек. Для более высоких окружных скоростей (около 450 м/сек) считается рациональным применение электроискрового упрочнения при наличии влагоудаляющих устройств.

Применение электроискрового упрочнения является особенно эффективным для лопаток из хромистых нержавеющих сталей, имеющих зна-

чительно меньшую стойкость против эрозии, чем сплав Т15К6. Наблюдавшиеся случаи повреждений упрочненных этим способом лопаток, являлись главным образом следствием неправильной технологии упрочнения.

Харьковэнергоремонт для проведения электроискрового упрочнения применяет портативную транспортабельную электроискровую установку типа ЭИУ-4. Установка состоит из трансформаторного блока, дающего большую силу тока (до 180 А) при низком напряжении (220/38 В) и выпрямительного блока; последний состоит из восьми селеновых столбиков, вентилятора с электродвигателем и батареи электролитических конденсаторов общей емкостью 600 мкф, подключенной параллельно к электрическому искровому разряду и служащей для повышения его мощности. Упрочнение лопаток производится вручную с помощью электромагнитного вибратора, который состоит из П-образного сердечника и держателя для электродов из твердых сплавов.

Сам процесс электроискрового упрочнения основан на электрической эрозии металла; практически это происходит при сближении вибрирующего электрода к лопатке. Возникающие при этом импульсы электрического искрового разряда расплавляют и испаряют незначительные объемы металла электрода и лопатки и одновременно производят перенос металла электрода на входную кромку лопатки. Происходящее диффундирование (взаимное проникновение) металла электрода из твердого сплава в глубь оплавленного металла лопатки приводит к образованию на ее поверхности легированного слоя металла, прочно связанного с основным металлом лопатки. Искровому воздействию подвергаются небольшие объемы металла лопатки, поэтому они быстро охлаждаются, так как окружены большими объемами холодного основного металла лопатки. Такое охлаждение приводит к интенсивной закалке и к значительному повышению поверхностной твердости нагретых легированных участков лопатки.

Поверхность участков лопатки, подвергнутых упрочнению, подлежит тщательному осмотру с помощью лупы с 4—10-кратным увеличением для определения равномерности, отсутствия или недостаточности нанесенного слоя.

Повышение твердости и шероховатость поверхностного упрочненного слоя, которая удерживает при работе пленку влаги и является дополнительной защитой от эрозионного износа, увеличивают срок службы лопаток, подвергнутых электроискровому упрочнению, в 2—2,5 раза.

Возможность производства всего комплекса работ по электроискровому упрочнению входных кромок лопаток твердым сплавом Т15К6 непосредственно на электростанциях, а также получаемая высокая эрозийная стой кость, небольшая глубина упрочненного слоя, простота технологии и невысокая стоимость производства работ делают этот способ одним из основных способов защиты входных кромок лопаток от эрозионного износа.

Коррозией лопаток называется химическое разъедание их поверхности под влиянием кислорода (ржавления), щелочи, накипи и пр. Действию коррозии подвергаются лопатки первых и средних ступеней, а главным образом—лопатки в месте перехода пара из сухого во влажное состояние. В ряде случаев наблюдается одновременное действие на лопатки процессов коррозии и эрозии.

Коррозия в большей части поражает бандажи, выходные кромки и стенки лопаток, по крывая последние бугорчатыми наростами, под наростами обычно обнаруживаются язвины, нередко доходящие до 2—3 мм по сечению металла лопаток, а у кромок—язвины, проходящие насквозь и образующие узорчатые, легко ломающиеся края.

Наиболее сильно действие коррозии сказывается во время стоянки турбины в случае неплотности вентилей и задвижек, дающих возможность просачиваться пару в турбину, где он совместно с имеющимся в ней воздухом вызывает сильное ржавление лопаток. Корродирующее действие оказывают также воздух, подсасываемый через уплотнения вала на холостом ходу, и накипь, отлагающаяся на лопатках, составные части которой могут активно окислять поверхность лопаток.

Основные мероприятия, необходимые для предупреждения коррозии лопаток, сводятся к следующим:

1) тщательная очистка пара от растворимых солей, вызывающих химическую активность конденсирующегося пара и деаэрация питательной воды;

2) обеспаривание и осушение остановленной турбины;

3) ремонт и проверка плотности вентилей и задвижек на главных паропроводах и паропроводах отборов турбины для устранения возможности попадания пара и влажного воздуха в остановленную турбину;

4) удаление во время ремонта окалины и следов ржавления с зачисткой коррозийных мест до чистого металла.

При поломках лопаток, вызванных появлением трещин усталости и уменьшением сечения и являющихся следствием коррозийных и эрозийных износов, необходимо производить смену лопаток.

13.4. ВЫЯВЛЕНИЕ ТРЕЩИН НА ЛОПАТКАХ И БАНДАЖАХ.

При капитальном ремонте необходимо уделять особое внимание выявлению трещин на лопатках, бандажных лентах и проволоках, в особенности у турбин, где наблюдались случаи поломок лопаток; своевременное обнаружение даже самых мелких трещин, величина раскрытия которых измеряется несколькими микронами (8— 10 мк), позволяет избежать крупных аварий.

Образование трещин может происходить в любом сечении по длине лопаток (рис. 13.7); трещины появляются в особенности в местах где

имеется наибольшая концентрация напряжений от вибрационных явлений. Такими местами являются различного рода дефекты, допущенные при конструировании, изготовлении, облопачивании и ремонте (резкие изменения сечений без галтелей, отверстия с незакругленными краями, продольные и поперечные трещины, раковины, риски и царапины на поверхности лопаток, даже если некоторые из этих дефектов распространяются вглубь только на десятые доли миллиметра).

Рисунок 13.7. Места трещин и изломов рабочих лопаток.

Проверка большого числа лопаток многих турбин показывает, что трещины на лопатках в основном берут начало на выходных кромках лопаток и распространяются перпендикулярно к ним, у входных кромок трещины обнаруживаются значительно реже. Это объясняется особенностями профиля лопаток, при длительном воздействии переменных нагрузок относительно высокой частоты очень тонким выходные кромки лопаток испытывают значительно более высокие растягивающие напряжения от вибрации, чем толстые входные кромки лопаток. Появление трещин возможно и на бандажных связях, подвергающихся изгибающим усилиям при вибрации. Трещины в проволочных бандажах в большинстве случаев возникают вблизи мест их пайки к лопаткам, а в ленточных бандажах—в местах, ослабленных отверстиями для шипов.

Отыскание начальных усталостных трещин на лопатках собранного ротора в условиях ремонта является нелегкой задачей, так как лопатки обычно покрыты солевыми и другими различными налетами, ржавчиной и загрязнены, что препятствует качественному контролю; трещина при малом раскрытии незаметна даже на чистой и гладкой поверхности, не говоря уже о загрязненной поверхности лопатки.

Для выявления трещин необходимо предварительно обмыть керосином и хорошо очистить от грязи и ржавчины все лопатки и бандажные связи, после чего отполировать тонкой наждачной шкуркой внутренние и внешние поверхности лопаток, особенно на ширине 20— 25 мм по всей длине выходных кромок.

При капитальных ремонтах должны систематически производиться визуальная, ультра-

звуковая и вибрационная проверки состояния лопаточного аппарата.

Визуальный способ выявления трещин заключается в тщательном осмотре лопаток по всей их длине через лупу с применением в не удобных для осмотра местах врачебного зеркальца. Особое внимание при осмотре должно быть уделено: 1) бандажной ленте у шипов, головкам шипов и местам перехода профиля лопаток к шипу; 2) отверстиям для бандажной проволоки, состоянию тела лопатки около отверстий, бандажной проволоки около лопатки и местам припоя; 3) входным и выходным кромкам, особенно лопаток, пораженных эрозией и коррозией, и др. Непосредственный осмотр каждой лопатки в отдельности должен производиться высококвалифицированным персоналом, при этом лопатки должны осматриваться не менее чем двумя лицами, производящими осмотр независимо друг от друга.

Этот способ выявления трещин крайне утомителен, кропотлив и при самом внимательном осмотре не вполне надежен; мельчайшие начальные трещины, несмотря на применения лупы с 8—10-кратным увеличением, все же не всегда удается обнаруживать; не обнаруженные своевременно трещины нередко приводят к обрывам лопаток с повреждением последующих ступеней турбины.

При наличии поломок лопаток от вибрационных явлений или при обнаружении трещин на лопатках во время их осмотра повторная проверка лопаток на отсутствие трещин, при отсутствии возможности проверки ультразвуком (см. ниже), производится магнитно-керосиновой пробой.

Этот способ заключается в намагничивании лопаток (рис. 13.8) и наложении на намагниченные лопатки железной пудры, пудра получается путем восстановления железа из крокуса (окиси железа) или из размолотой до требуемой тонины окалины, которая отлетает с прокатываемого металла и не имеет посторонних примесей.

Рисунок 13.8. Намагничивание лопаток от источника постоянного тока 120 В. 1-катушка из изолированного провода сечением 6—10 мм 2 рассчитанная

на 600— 800 ампер-витков.

При намагничивании лопатки в местах трещин появляются добавочные полюса, заставляющие пудру приставать к краям трещин, в то

лопаток в них ведется согласно указаниям на стр. 149. Ведение четких записей об обнаруженных дефектах, установленных причинах и мерах по устранению обнаруженных дефектов является важной составной частью произведенной работы.

13.5. РЕМОНТ ПРИ ВЫЯВЛЕНИИ ЛОПАТОК С ТРЕЩИНАМИ.

Обнаруженные при осмотрах лопатки с трещинами должны быть вырезаны с соответствующей частью бандажа и удалены; в некоторых случаях достаточно и вполне надежно обрезать поврежденные лопатки по проволочный бандаж. Подрезка лопаток по высоте дает значительное повышение частоты собственных колебаний, которая изменяется обратно пропорционально квадрату высоты лопаток; после подрезки лопаток обязательна проверка их вибрационной характеристики и при получении кратности резонанса меньше шестой необходима их настройка.

При верховой посадке лопаток на диске смена отдельного пакета с поврежденной лопаткой возможна, но при этом должно быть учтено, что замена отдельных пакетов может привести к ускоренному выводу из строя всего диска, так как число допускаемых повторных смен лопаток ограничивается предельным диаметром отверстий для заклепок.

При поломке или вырезке нескольких лопаток и отсутствии трещин на других лопатках этого ряда обычно для сохранения общего баланса ротора без его балансировки производится вырезка такого же количества лопаток, расположенных в диаметрально противоположных точках ряда.

В некоторых случаях может быть применен и другой способ, оправдавший себя на практике. Вместо вырезки диаметрально противоположных лопаток можно установить в балансировочные отверстия ротора специальные грузы на той же стороне на линии радиуса вылетевших лопаток. Такой способ легко применим для первого и последнего дисков, на которых обычно имеются пазы для балансировочных грузов. Вес подвешиваемого груза, компенсирующего вылетевшую лопатку, находится из подсчета, учитывающего радиус расположения вылетевшей лопатки, радиус расположения подвешиваемого груза и вес вылетевшей лопатки. Например, если вылетела лопатка весом 0,3 кг, расположенная на радиусе 90 см, а балансировочные пазы, куда можно поставить компенсирующий груз, находятся на радиусе 50 см, то компенсирующий груз равен: 90*0,3/50=0,54 кг.

Во всех остальных случаях после удаления одной или нескольких лопаток необходимо проведение балансировки ротора.

Удаление большого числа лопаток вызывает значительное ослабление всего ряда и создает угрозу вылета оставшихся лопаток во время эксплуатации; поэтому максимальное количество удаленных лопаток не должно превышать 7—8%; при превышении этого количества необходимо произвести перелопачивание всего ряда лопаток.

Если для смены поврежденных лопаток нет запасных, то временно, до получения новых лопаток для переоблопачивания и в целях обеспечения надежности работы турбины, старые лопатки должны быть обрезаны под корень так, чтобы хвосты лопаток оставались в пазу или на диске; такая обрезка служит для предохранения паза от разъедания струёй пара и от ржавления; оставлять паз открытым недопустимо, так как это может привести к затруднениям при установке новых лопаток.

При удалении всех старых лопаток данной ступени в цилиндре оставляются все диафрагмы, и пуск турбины производится с соответствующим ограничением мощности. Удаление отдельной ступени рабочих лопаток вызывает довольно значительное увеличение расхода пара, но напряжения в последующих диафрагмах и рабочих лопатках увеличиваются сравнительно незначительно. Наибольшему увеличению напряжения подвергается последняя ступень турбины. Напряжения на последней ступени увеличиваются, по сравнению с нормальными, на 5—15%, что требует для сохранения напряжений, допустимых для надежной работы, снизить расход пара на турбину также на 5—15%; это достигается соответствующим ограничением мощности.

Удаление диафрагмы, стоящей перед обрезанной ступенью рабочих лопаток, не допускается, так как это приводит к перегрузке предыдущей и последующей ступеней, может приводить к недопустимым изгибам диафрагм и к увеличению напряжения в лопатках. Если все же требуется удалить диафрагму при ее повреждении, необходимо при отсутствии точных расчетных данных снизить расход пара на турбину так, чтобы напряжения в диафрагме и рабочих лопатках турбины не превышали расчетных.

Места, где бандажная проволока отпаялась или в пайке появились трещины, должны быть вновь пропаяны серебряным припоем. В самой проволоке не допускаются никакие дефекты в виде трещин и обрывов, поэтому при их обнаружении в значительном числе проволок одной ступени лопаток необходимо произвести смену всей бандажной проволоки данной ступени лопаток. При обнаружении единичных «случайных» обрывов и трещин проволоки в этих местах могут быть установлены муфточки с их пропайкой серебряным припоем.

При необходимости смены всего комплекта бандажной проволоки данной ступени лопаток производится выпаивание дефектной проволоки, ее извлечение из отверстий лопаток, зачистка лопаток и отверстий от старого припоя, установка новой проволоки и ее пайка серебряным припоем. Для извлечения старой и установки новой проволоки требуется снятие с диска нескольких лопаток; одновременно это позволяет использовать для зачистки отверстий в лопатках электрической или пневматической дрели, в патрон которой зажимается в качестве гибкого вала стальная проволока диаметром 3—4 мм с припаянным на свободном конце сверлом соответствующего диамет-

ра. Если конструкция хвостов лопаток не позволяет снимать с диска каждую лопатку в отдельности, как это может быть выполнено по лопаткам с вилкообразным или торцевым елочным хвостами, приходится идти на выемку пакета лопаток у замка и после окончания установки новых проволок во все пакеты вновь устанавливать на место вынутые лопатки и заделывать замок.

13.6. ВИБРАЦИОННЫЕ ХАРАКТЕРИСТИКИ ЛОПАТОЧНЫХ АППАРАТОВ.

Большинство аварий с лопаточным аппаратом турбин происходит вследствие вибрационных колебаний пакетов лопаток; структура излома таких лопаток имеет признаки усталости металла.

Основными причинами, вызывающими вынужденные колебания рабочих лопаток, являются:

1) колебания, возникающие при недостаточно уравновешенном роторе, которые передаются через диски лопаткам, и колебания, возникающие при неудовлетворительной центровке роторов по муфтам;

2) колебания, возникающие вследствие парциального подвода пара (не вся дуга заполнена соплами) на первых ступенях турбины, что создает неравномерность парового потока по окружности колеса, которая может приводить к тангенциальным колебаниям со значительными динамическими напряжениями;

3) колебания, вызываемые неравномерностью парового потока при прохождении лопаток мимо выходных кромок сопел и направляющих лопаток и зависящие от толщины выходных кромок направляющих лопаток и зазоров между диафрагмами и рабочими колесами;

4) колебания, вызываемые неравномерностью парового потока, вследствие наличия горизонтальных разъемов диафрагм, отклонений в номинальных размерах каналов направляющих аппаратов и углов установки отдельных направляющих и рабочих лопаток, что создает местные увеличения или понижения давления пара на рабочие лопатки.

Направляющие лопатки в процесс эксплуатации неподвижны, и напряжения, возникающие

в них от действия парового потока, значительно ниже напряжений, испытываемых рабочими лопатками.

Рабочие лопатки и пакеты лопаток, связанные ленточными и проволочными бандажами, под действием ряда причин находятся в работающей турбине под воздействием следующих видов вибрации:

а) тангенциальной, т.е. колебаний, происходящих в плоскости вращения диска. Замеры собственной частоты колебаний этого вида вибрации, которая имеет основное значение в работе лопаточного аппарата, производятся в тангенциальной плоскости;

б) аксиальной (осевой), т.е. колебаний, происходящих в плоскости перпендикулярной вращению диска; этот вид вибраций лопаток свя-

зан с вибрациями дисков. Замеры частоты колебаний этого вида вибраций производятся в осевой плоскости;

в) крутильных колебаний пакетов лопаток (возвратно повторяющиеся угловые повороты), при которых наиболее интенсивные колебания испытывают вершины лопаток, крайних в пакете и незначительные повороты лопатки, расположенные в средине пакета.

Практика показывает, что поломки рабочих лопаток чаще всего происходят от резонансных тангенциальных колебаний первого тона, так как эти колебания имеют максимальные амплитуды, а следовательно, максимальные и знакопеременные напряжения, испытываемые лопатками. Однако аварии лопаток могут вызываться и другими формами колебаний (аксиальными и сложными изгибно-крутильными), поэтому при проведении вибрационных испытаний необходимо определять весь спектр частот.

Амплтуды вынужденных колебаний обычно невелики и сами по себе не могут явиться причиной каких-либо аварий. Если же число вынужденных колебаний лопаток в единицу времени совпадет с числом собственных колебаний, т.е. при резонансе, амплитуда колебаний рабочих лопаток и напряжения их материала могут увеличиться настолько, что произойдут задевания и авария лопаточного аппарата. Частота колебаний, при которых амплитуда достигает максимума, называется критической.

Проверки лопаток, производимые путем расчетов при их конструировании, а также экспериментальные лабораторные проверки отдельных пакетов лопаток, не могут устранить все причины, приводящие к вибрационным поломкам лопаток. Объясняется это тем, что теоретически, с достаточной степенью точности, определить истинное значение частоты собственных колебаний пакетов лопаток на облопаченных и вращающихся роторах не представляется возможным. Ряд величин, принимаемых в расчете, как-то: жесткость крепления бандажных лент и проволок, жесткость крепления лопаток в пазах дисков и другие факторы, которые имеют для устойчивого сопротивления в условиях вибрации не менее важное значение, чем качество материала и профиль лопаток, в сильной степени зависят от качества сборки лопаток (неправильные пайка и крепление проволочных и ленточных бандажей и пр.). В значительной степени от качества сборки зависят также причины, вызывающие вынужденные колебания лопаток, о которых указано выше; кроме того, в практических условиях эксплуатации действуют факторы, понижающие усталостную прочность лопаток (температура среды, эрозия, коррозия и пр.).

Ни одна из ступеней турбины при рабочих числах оборотов не должна попадать в резонанс, поэтому путем теоретических и экспериментальных работ были установлены определенные критерии, которым должно удовлетворять облопачивание турбины и которые носят назва-

ние вибрационных характеристик лопаточного аппарата.

К величинам, определяемым вибрационными характеристиками, относятся: статическая частота собственных колебаний пакетов лопаток в тангенциальном и осевом направлениях f c. разброс частот собственных колебаний пакетов лопаток одного и того же диска, отнесенный к минимальной частоте f c. динамическая частота собственных колебаний fд, запас от резонанса по числу оборотов n.

Знание вибрационных характеристик и периодическая проверка в процессе капитальных ремонтов частот собственных колебаний пакетов лопаток позволяют своевременно обнаруживать такие дефекты облопачивания, даже если они не были обнаружены при тщательном внешнем осмотре, как обрывы и отпайки проволочного бандажа, ослабление крепления ленточного бандажа, ослабление крепления лопаток и др. Знание запаса колебаний от резонанса позволяет объективно судить о надежности лопаточного аппарата, о пригодности его к дальнейшей эксплуатации и дает возможность своевременно принимать меры к улучшению облопачивания путем изменения частоты собственных колебаний в желательную сторону.

Отстройка достигается повышением жесткости крепления пакетов лопаток на дисках путем конструктивных изменений облопачивания и проведением в процессе капитального ремонта таких мероприятий, как припайка бандажных лент, перепайка проволок к рабочим лопаткам и др.

Описываемые ниже замеры дают возможность определять статические частоты собственных колебаний пакетов лопаток, укрепленных на диске, т.е. частоты первого тона тангенциальных колебаний на не вращающемся роторе. На основании этих замеров расчетным путем определяются динамические частоты собственных колебаний всех пакетов лопаток, учитывающие влияние центробежной силы, возникающей при вращении ротора в рабочих условиях; знание динамических частот собственных колебаний пакетов лопаток дает возможность производить отстройку лопаток от опасных резонансных колебаний.

Если известна статическая частота собственных колебаний лопаток fс, динамическая частота собственных колебаний лопаток будет равна f д = v (f 2 c +Bn 2 ), пер/сек; где В—скоростной коэффициент, учитывающий влияние центробежной силы на частоту собственных колебаний вращающейся лопатки (этот коэффициент имеет особенно существенное значение для длинных лопаток); n—число оборотов ротора, об/сек.

Для лопаток, имеющих постоянное поперечное сечение профиля, коэффициент В определяется по формуле В=0,8D ср / l -0,85, а для лопаток и пакетов лопаток переменного сечения - по формуле B=0,72D ср / l. где D cp —средний диаметр ступени по рабочим лопаткам, мм; l —рабочая длина лопатки, мм.

Для надежной работы лопаточного аппарата частота собственных колебаний пакета лопаток в рабочих условиях не должна совпадать с частотой возмущающей силы или быть кратной ей, так как в этих условиях колебания лопаток, а, следовательно, и знакопеременные напряжения становятся наибольшими и опасными для целости лопаток.

Опасной величиной динамической частоты собственных колебаний лопаток является частота, которая находится в следующем соотношении с резонансным числом оборотов: fд=Кn кр. где К—

целые числа, равные 1, 2, 3, 4 и т.д.; n кр - критическое (резонансное) число оборотов.

Критическое число оборотов, при котором частота собственных колебаний лопаток совпадает с частотой возмущающих сил определяется

по формуле: n кр =f д /k= v (f 2 с +Bn 2 кр )/k=f c / v (k 2 -B)/

Зная критическое число оборотов, можно подсчитать запас от резонанса первого тона тангенциальных колебаний по формуле:

± =(n раб -n кр )/n раб. где n—рабочее число оборотов ротора, об/сек.

Вибрационная характеристика лопаток диска считается удовлетворительной, если запас от резонанса составляет:

Отсюда следует, чем больше кратность (значение К), при которой критическое число оборотов приближается к рабочему, тем безопаснее в отношении вибрации условия работы лопаток; при кратности, равной семи и выше, приближение критического числа оборотов к рабочему и работа в резонансе с возмущающими силами безопасны для лопаточного аппарата. Резонанс с кратностью К=1 недопустим, но если нельзя избежать резонанса с первой кратностью, то запас критического числа оборотов от рабочего должен быть принят в 20—25%.

Разброс частот собственных колебаний отдельных пакетов, полученных экспериментальным путем, определяется по формуле:

f c =(f c.макс -f c.мин )/f c.мин *100%, где f с.макс и f с.мин —

максимальная и минимальная частоты собственных колебаний пакетов одного и того же ряда лопаток.

При настройке лопаток следует стремиться к тому, чтобы разброс частот колебаний пакетов был в пределах до 4% и, во всяком случае, не превышал 8%. При превышении этих норм необходимо принять меры для изменения частоты колебаний таких пакетов, так как иначе качество облопачивания не обеспечивает надежности работы данной ступени.

Для замеров статической частоты собственных колебаний используются в основном специальные виброизмерительные установки типа ПВ (ПВ-2, ПВ-3 или ПВ-4) и приборы типа ДСЧ

(ДСЧ-1, ДСЧ-2); первые разработаны и изготовлены ЦЛЭМ Мосэнерго, вторые - Харьковэнергоремонтом.

Установки ПВ, в зависимости от характера крепления лопаток и планируемого объема вибрационных испытаний, дают возможность определять частоту собственных колебаний двумя способами.

1. Способ свободных колебаний — простой

и точный способ определения тангенциальной вибрации первого тона лопаток с пакетным креплением. Этот способ основан на сравнении собственной частоты колебаний пакета с известной частотой генератора регулируемой частоты. Собственные колебания, возбуждаемые ударом резинового молоточка по пакету в тангенциальном направлении, преобразуются в пьезощупе в электрические и поступают на осциллограф; изменяя частоту генератора, напряжение от которого также поступает в осциллограф, добиваются равенства частот пакета лопаток и генератора. Это равенство наступает при появлении на экране осциллографа изображения в виде эллипса (фигура Лиссажу); частота колебаний фиксируется по частотомеру.

2. Способ резонансных колебаний — способ определения частоты любых видов колебаний, независимо от типа бандажных связей. Этот способ основан на возбуждении колебаний лопаток вибратором, который механически (струбцинкой со штоком) связан с одной из средних лопаток пакета и электрически с генератором регулируемой частоты; генератор может в широких пределах изменять и поддерживать через вибратор частоту колебаний пакета лопаток. Изменением частоты генератора добиваются наступления резонанса, при котором резко возрастает амплитуда колебаний, фиксируемая на экране осциллографа; в этот момент и производится измерение частоты колебаний по частотомеру.

Принцип действия приборов ДСЧ основан на счете числа импульсов за точный отрезок времени, подаваемых на прибор от пьезоэлектрического датчика, который преобразует механические колебания пакета лопаток в электрические сигналы. Возбуждение этих колебаний производится ударами по пакету лопаток резинового молотка или вибратором от генератора регулируемой частоты.

Снятие вибрационных характеристик необходимо производить при каждом капитальном ремонте на всех турбинах и со всех пакетов лопаток проверяемых ступеней; периодические замеры частот во время капитальных ремонтов обеспечивают накопление опытного материала, который позволяет эксплуатационному персоналу своевременно выявлять дефекты облопачивания, появляющиеся в процессе длительной эксплуатации, и принимать необходимые меры, вплоть до замены лопаток целых ступеней, неудовлетворяющих требованиям длительной межремонтной надежной и экономичной эксплуатации турбоагрегата.

Вопрос о способе ремонта при обнаруженных в лопатках и в бандажных связях трещинах должен решаться после анализа степени изношенности и истории работы данной ступени, а также снятия ее вибрационной характеристики. Во всех сложных случаях для указанных целей необходимо привлекать соответствующие организации (ВТИ, ОРГРЭС, турбостроительные заводы и др.).

13.7. ПОДГОТОВКА К ПЕРЕОБЛАПАЧИВАНИЮ.

Переоблопачивание должно планироваться на время остановки турбины на капитальный ремонт.

Перед решением вопроса о переоблопачивании следует точно установить причины появления дефектов в лопатках, вызвавших необходимость переоблопачивания. Если эти причины недостаточно ясны, необходимо привлечь к их выяснению соответствующую экспертизу, так как в ряде случаев причины выхода из строя лопаток можно установить только после определения соответствия материала лопаток условиям работы, правильности конструктивного выполнения и закрепления, влияющих на вибрационную характеристику лопаток, и пр.

Если причиной выхода лопаток из строя являются несоответствующее качество материала или конструктивные дефекты, необходимо при заказе турбостроительному заводу новых лопаток оговорить внесение соответствующих изменений

в лопатки; новые лопатки должны быть изготовлены с учетом дефектов сменяемых. Для выведения лопаток из области резонанса может потребоваться изменение профиля лопаток, установка бандажной ленты (при ее отсутствии), установка дополнительной бандажной проволоки в один, два и более рядов, установка демпферной проволоки, перенос в другое место отверстий для бандажной проволоки, изменение пакетирования лопаток и пр.

В связи с большой ответственностью работ, производимых при переоблопачивании, необходимо обратить большое внимание на тщательную подготовку к переоблопачиванию и на подбор квалифицированного персонала, который знает условия работы лопаточного аппарата, понимает последствия допускаемых отклонений и может обеспечить большую точность и аккуратность в проведении переоблопачивания. Следует учесть, что любые дефекты, допущенные при переоблопачивании, могут после пуска турбины вызвать аварию и новый дополнительный простой турбины, не говоря уже об убытках, которые такая авария может принести.

Перед переоблопачиванием должна быть произведена точная фиксация состояния лопаток (поломки, трещины, отпайки, эрозия и коррозия, в каких рядах и на каких именно лопатках). Необходимо также точно записать количество лопаток

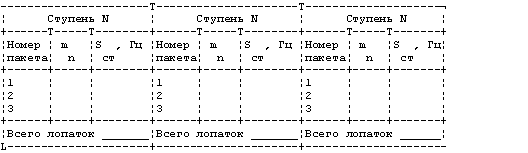

в пакете каждого ряда, охватываемого бандажной лентой или проволокой, а при наличии ленты и проволоки или нескольких рядов проволоки —