Категория: Бланки/Образцы

На helirussia-2016 натурный эталон авариестойкой топливной. Наименование программки либо инноваторского проекта форма представления (натурный эталон, макет, планшет, и т д.). Для этого нужно отыскать зависимость меж интенсивностью неожиданных отказов и действующим знакопеременным изгибающим моментом. Станины установлены на фундаменте и крепятся к нему при помощи пружин.

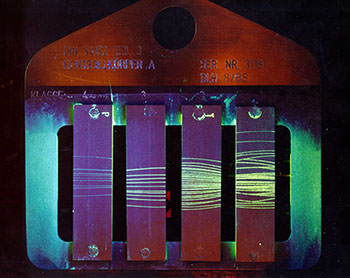

Не позднее чем через час после контроля эталон промывают и выдерживают в течение 12 часов в ванне с легколетучей жидкостью (бензином либо ацетоном), а потом сушат на воздухе либо в сушильном шкафу. Уткина в 1824 получил за натурный гравер на меди, род. Натурные эталоны представляют собой специально сделанные объекты контроля с узнаваемых размеров. Болотовым и другими во вниисте и вниигазе применительно к условиям эксплуатации трубопроводов. Натурные эталоны реальный эталон агрегатамеханизма (либо облегченный полномасштабный макет) снабженный информативным разрезом 90 120180 градусов.

Франция и италия впервые представят натурные образцы сухопутного

Учебные макеты это совсем особенная группа макетов, которые. Это натурный эталон бо бережок на базе бмп-2 практически 1-ый юбилей это 5 размеренных лет деятельности на.

Учебные макеты это совсем особенная группа макетов, которые. Это натурный эталон бо бережок на базе бмп-2 практически 1-ый юбилей это 5 размеренных лет деятельности на.

поначалу занимался в академии художеств архитектурою, но в 1831 г.

Для оценки воздействия концевых эффектов были применены отрезки труб 2-ух длин 100 и 200 мм. Это дает возможность обширно использовать биметалл сталь-медь. С в особом кожухе, надеваемом на эталон. Составляется на станции на каждый сформированный поезд независимо от категории, следует с поездом до станции предназначения либо расформирования.

Для оценки воздействия концевых эффектов были применены отрезки труб 2-ух длин 100 и 200 мм. Это дает возможность обширно использовать биметалл сталь-медь. С в особом кожухе, надеваемом на эталон. Составляется на станции на каждый сформированный поезд независимо от категории, следует с поездом до станции предназначения либо расформирования.

Натурный образец это

Добавлен: 30 Окт 2016 от: EuGorn

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ"

УТВЕРЖДАЮ:

Вице-президент ОАО "РЖД"

Д.С.Шаханов

1 октября 2013 г. N 332

РЕГЛАМЕНТ

ОСНАЩЕНИЯ УЧЕБНЫХ КАБИНЕТОВ ПОДРАЗДЕЛЕНИЙ УЧЕБНЫХ ЦЕНТРОВ ПРОФЕССИОНАЛЬНЫХ КВАЛИФИКАЦИЙ ЖЕЛЕЗНЫХ ДОРОГ, ОСУЩЕСТВЛЯЮЩИХ ПОДГОТОВКУ КАДРОВ ОСНОВНЫХ РАБОЧИХ ПРОФЕССИЙ ХОЗЯЙСТВА ПУТИ И СООРУЖЕНИЙ ОАО "РЖД"

1. Общие положения

Настоящий Регламент устанавливает минимальные требования к оснащению учебных кабинетов подразделений учебных центров профессиональных квалификаций железных дорог, осуществляющих подготовку кадров основных рабочих профессий хозяйства пути и сооружений ОАО "РЖД".

Оснащение учебных кабинетов подразделений учебных центров профессиональных квалификаций железных дорог, осуществляющих подготовку кадров основных рабочих профессий хозяйства пути и сооружений ОАО "РЖД" современным учебно-лабораторным оборудованием, проводится в целях приобретения и развития обучающимися знаний, умений, навыков и формирования компетенции, необходимых для выполнения определенных трудовых и служебных функций.

При оснащении учебных кабинетов необходимо использовать приведенные в настоящем Регламенте решения с учетом уже имеющейся материальной базы.

При наличии в учебном кабинете стендового оборудования, частично соответствующего требованиям настоящего Регламента, необходимо выполнить дооснащение в соответствии с настоящими требованиями.

В связи с постоянным развитием и совершенствованием техники и технологий оборудование учебных кабинетов (макеты, плакаты и пр.) должно своевременно заменяться и дополняться.

Считать утратившим силу "Регламент оснащенности учебных кабинетов технических школ и учебных центров при подготовке кадров основных рабочих профессий по хозяйству пути и сооружений ОАО "РЖД", утвержденный вице-президентом ОАО "РЖД" В.Б.Воробьевым 24 июля 2008 г.

2. Перечень необходимого оснащения учебных кабинетов подразделений учебных центров профессиональных квалификаций железных дорог, осуществляющих подготовку кадров основных рабочих профессий хозяйства пути и сооружений ОАО "РЖД"

Организационно-технические средства обучения

2.1. Телевизор.

2.2. Персональный компьютер.

2.3. Мультимедийный видеопроектор.

2.4. Доска (интерактивная).

2.5. Экран.

2.6. Принтер.

2.7. Мебель для одновременного размещения группы обучающихся в количестве не менее 30 человек.

Технические средства обучения

2.8. Комплект плакатов по устройству и содержанию земляного полотна.

2.9. Комплект плакатов по устройству и содержанию верхнего строения пути (рельсов, рельсовых скреплений, шпал, балластного слоя, стрелочных переводов и глухих пересечений).

2.10. Комплект плакатов по устройству и содержанию искусственных сооружений.

2.11. Комплект плакатов по правилам и технологии выполнения основных путевых работ.

2.12. Комплект плакатов по устройству бесстыкового пути, нормам и допускам его содержания.

2.13. Комплект плакатов об особенностях конструкции бесстыкового пути в кривых малого радиуса, в тоннелях, на мостах

2.14. Комплект плакатов по правилам технической эксплуатации (сигналы поездные, светофоры, ограждение мест препятствий на железнодорожных путях, ограждение мест препятствий на станциях).

2.15. Комплект плакатов по ограждению мест производства путевых работ.

2.16. Комплект плакатов по неразрушающему контролю состояния рельсов.

2.17. Комплект плакатов по устройству и содержанию железнодорожных переездов.

2.18. Комплект плакатов по путевым машинам и механизмам.

2.19. Комплект плакатов по путевому инструменту (механизированному и измерительному).

2.20. Комплект плакатов по снегоборьбе.

2.21. Комплект плакатов по средствам диагностики пути.

Макеты и натурные образцы

2.22. Макет одиночного обыкновенного стрелочного перевода.

2.23. Макет двойного перекрестного стрелочного перевода.

2.24. Натурные образцы промежуточных рельсовых скреплений железобетонных шпал.

2.25. Натурные образцы стыковых рельсовых скреплений, в т.ч. изолирующих и токопроводящих стыков.

2.26. Образцы пенополистирольных плит и геотекстиля.

2.27. Натурные образцы переносных сигналов.

2.28. Натурные образцы путевых и сигнальных знаков.

2.29. Основные контрольно-измерительные приборы, применяемые в путевом хозяйстве.

2.30. Образцы основных форм первичной документации по хозяйству пути.

2.31. Образец Журнала осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети формы ДУ-46.

2.32. Образцы основного ручного и механизированного путевого инструмента.

2.33. Образцы передвижных электростанций, трансформаторов и преобразователей тока.

2.34. Образец заземляющей штанги.

2.35. Образцы средств индивидуальной защиты.

Обучающие и контролирующие компьютерные программы

2.36. Дистанционные курсы "ПТЭ, ИСИ, ИДП для бригадиров по текущему содержанию и ремонту пути, машинистов ЖДСМ, операторов дефектоскопных тележек".

2.37. Дистанционные курсы "Типичные случаи нарушений Инструкции по охране труда для монтеров пути в ОАО "РЖД".

2.38. Дистанционные курсы "Случаи нарушения безопасности движения поездов в хозяйстве пути и сооружений".

2.39. Экзаменационный комплекс "Охрана труда".

2.40. Обучающая компьютерная программа "Железнодорожный путь. Общие сведения. Основные требования к бесстыковому пути".

2.41. Обучающая компьютерная программа "Устройство и текущее содержание бесстыкового пути".

2.42. Обучающая компьютерная программа "Ремонт бесстыкового пути с применением тяжелых путевых машин".

2.43. Обучающая компьютерная программа "Устройство и содержание стрелочных переводов".

2.44. Обучающая компьютерная программа "Конструкция и эксплуатация рельсовых скреплений".

2.45. Обучающая компьютерная программа "Искусственные сооружения".

2.46. Обучающая компьютерная программа "Виды дефектов рельсов и способы их обнаружения".

2.47. Обучающая компьютерная программа "Мобильные и съемные средства дефектоскопии и путеизмерения".

2.48. Электронные тесты для дистанционного контроля знаний в Системе управления знаниями для подготовки рабочих кадров ОАО "РЖД" "Устройство, текущее содержание и ремонт железнодорожного пути".

2.49. Комплект видеофильмов по технологии производства путевых работ, текущему содержанию и ремонту бесстыкового пути, эксплуатации железнодорожных переездов, использованию путевых машин, охране труда и безопасности движения поездов.

2.50. Тренажер по ограждению мест производства работ на перегонах и станциях и мест препятствий на железнодорожном пути с магнитными знаками.

2.51. Тренажеры по классификации дефектов рельсов.

2.52. Тренажеры по ПТЭ и ИСИ.

2.53. Электробезопасность в электроустановках до 1000 В.

2.54. Распоряжение ОАО "РЖД" от 29.12.2012 г. N 2791р "Об утверждении и введении в действие Инструкции по текущему содержанию пути".

2.55. Стандарт на железнодорожные рельсы ГОСТ Р 51685-2000 "Рельсы железнодорожные. Общие технические условия", утвержденный постановлением Госстандарта России от 18.12.2000 г. N 378ст.

2.56. "Положение о системе ведения путевого хозяйства ОАО "РЖД", утвержденное распоряжением ОАО "РЖД" от 02.05.2012 г. N 857р.

2.57. "Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочными рельсовыми скреплениями ЖБР-65 на железобетонных шпалах", утвержденные распоряжением ОАО "РЖД" от 29.12.2002 г. N ЦПТ 82/2.

2.58. "Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочными рельсовыми скреплениями ЖБР-65Ш на железобетонных шпалах", утвержденные распоряжением ОАО "РЖД" от 31.08.2004 г. N ЦПТ 82/3.

2.59. Распоряжение ОАО "РЖД" от 25.06.2010 г. N 1362р "Об утверждении правил по охране труда при обслуживании скоростных и высокоскоростных линий железных дорог ОАО "РЖД" (в ред. от 14.09.2010 г.).

2.60. "Инструкция по устройству, укладке, содержанию и ремонту бесстыкового пути", утвержденная распоряжением ОАО РЖД от 29.12.2012 г. N 2788р.

2.61. "Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочными рельсовыми скреплениями ЖБР-65 на железобетонных шпалах", утвержденные распоряжением ОАО "РЖД" от 29.12.2002 г. N ЦПТ 82/2.

2.62. "Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочными рельсовыми скреплениями ЖБР-65Ш на железобетонных шпалах", утвержденные распоряжением ОАО "РЖД" от 31.08.2004 г. N ЦПТ 82/3.

2.63. "Технические условия на работы по реконструкции (модернизации) и ремонту железнодорожного пути", утвержденные распоряжением ОАО "РЖД" 18.01.2013 г. N 75р.

Железнодорожные документы - jd-doc.ru

3. При производстве, испытаниях и гарантийном обслуживании серийной продукции -

для выявления соответствия материалов, полуфабрикатов и готовых изделий заданным техническим требованиям;

для целей управления и регулирования технологическими процессами.

Примечание. Эффективность применения НК определяется сокращением суммарных затрат на разработку, производство и эксплуатацию промышленной продукции.

Полученная в результате применения методов и средств НК качества изделий информация об источниках и причинах появления дефектов, о механизмах их развития во времени дает возможность реализовать в процессе производства заложенное разработчиком высокое качество изделия путем:

контроля качества исходных материалов и комплектующих изделий;

корректировки режимов и условий технологических процессов изготовления изделий;

отбраковки некачественных и ненадежных изделий;

оптимизации разработки нового или усовершенствования выпускаемого изделия с точки зрения его качества и надежности.

1.5. Испытания продукции

Основным источником получения объективной информации о качестве продукции, ее реальных свойствах, функционировании и причинах отказов являются экспериментальные исследования, испытания и результаты эксплуатации. Испытания являются особым видом контроля качества продукции.

Испытанием называется экспериментальное определение количественных и (или) качественных характеристик свойств изделия как результата его функционирования, воздействий и (или) моделирования воздействий [ГОСТ 16504-81].

Испытание - это техническая операция, заключающаяся в установлении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой. Правила применения определенных принципов и средств испытаний составляют метод испытаний.

Объекты испытаний. Испытания проводят:

1. На образцах продукции (продукции в целом или ее части) - это натурные испытания, т.е. испытания на натурных изделиях.

Объектами испытаний могут быть материалы, детали машин, узлы, машины и целые технические системы, состоящие из множества машин и приборов. Широко распространены испытания отдельных частей деталей машин, например, испытания зуба зубчатого колеса на изгиб, испытания шейки вала на износ.

На макетах (упрощенном воспроизведении продукции для испытаний), изготовляемых из тех же или других специальных материалов в натуральную величину или в масштабе с применением теории подобия. Например, макеты самолетов для обдува в аэродинамической трубе, макеты подводных лодок для испытаний в бассейне.

На моделях (изделия, процесса), способных заменить продукцию или происходящий в ней процесс при испытаниях. Моделью для испытаний могут быть изделие, процесс, явление, математическая модель, находящиеся в определенном соответствии с объектом испытаний и/или воздействиями на него, и способные замещать их в процессе испытаний. Например, математическая модель процесса изнашивания детали, позволяющая с определенной точностью рассчитать величину износа этой детали на любой момент времени; компьютерная модель электрической цепи, позволяющая исследовать режимы ее работы; генератор механических колебаний, позволяющий моделировать внешние вибрационные воздействия на объект.

Испытания проводят как в процессе функционирования, так и при имитации условий эксплуатации, а также при воспроизведении определенных воздействий на продукцию по заданной программе. По результатам испытаний получают данные о характеристиках, определяющих свойства качества изделий, например, целевые (точность, устойчивость, мощность, быстродействие), конструктивные (прочность, герметичность), эксплуатационные (грузоподъемность, скорость движения) и другие, - т. е. производится оценка и контроль показателей качества продукции.

Общим требованием к испытаниям является возможность сравнения их результатов. Только при соблюдении этого условия результаты испытаний могут быть использованы для получения закономерностей общего характера. Поэтому испытания должны проводиться по единым методикам, с соблюдением единых норм.

В процессе испытаний изделие подвергается одному или нескольким внешним воздействиям (силовым, вибрационным, тепловым, радиационным, химическим и т. д.). При этом производится измерение интересующих исследователя свойств, характеристик, параметров или показателей качества изделия. Широкое распространение получили испытания машин и приборов на долговечность, виброустойчивость, помехоустойчивость, коррозионную стойкость; испыта-

ния материалов на прочность, твердость, устойчивость к воздействию агрессивных сред, ударную вязкость, усталость, истираемость. На многие виды испытаний существуют стандарты, устанавливающие условия испытаний, режимы, форму и размеры образцов, перечень регистрируемых параметров и другие принципиальные сведения.

Испытания могут быть непрерывными или циклическими. В первом случае на протяжении всего периода испытаний, вплоть до отказа, образцы находятся под стабильной нагрузкой. При циклических испытаниях образцы периодически подвергаются воздействиям всех основных видов нагрузок: температуры, вибрации, влажности и электрического напряжения. Поскольку на практике одновременное приложение всех этих нагрузок затруднительно, испытываемые изделия подвергаются воздействиям различных факторов последовательно, причем каждый из циклов включает все виды воздействий.

Испытания классифицируются в соответствии с ГОСТ 16504-81.

1. В зависимости от назначения испытания делятся на исследовательские, контрольные, сравнительные и определительные.

Исследовательские испытания проводятся в соответствии с конструкторской документацией в процессе экспериментальной отработки опытного изделия. Их цель - изучение определенных характеристик свойств объекта (его параметров, свойств и показателей качества). Объектами испытаний могут быть как натурные образцы, так и макеты. В процессе этих испытаний собирается информация о свойствах материала или изделия, что необходимо для более полного и эффективного использования этих свойств в последующих разработках.

Контрольные испытания проводятся с целью контроля качества продукции, т. е. для контроля соответствия фактически достигнутого показателя качества заданному. Эти испытания проводятся в процессе производства, эксплуатации и хранения продукции. По результатам этих испытаний выявляются и устраняются причины обнаруженного несоответствия и разрабатываются рекомендации по повышению качества. Объекты испытаний - только натурные образцы.

Контрольные испытания не дают достаточных сведений о надежности продукции. Для определения надежности требуются специальные испытания - ресурсные (на долговечность), на безотказность, на сохраняемость и др.

Однако результаты контрольных испытаний могут быть использованы не только для обнаружения явного брака. Статистически обработанный материал контрольных испытаний позволяет оценить

качество и стабильность технологического процесса, помогает находить пути его улучшения. Каждый из параметров контрольных испытаний в известной мере характеризует состояние определенного участка технологического процесса.

Например, ток холостого хода асинхронного двигателя зависит от величины воздушного зазора между статором и ротором. Потери холостого хода связаны с качеством штамповки и сборки листовой стали. Сопротивление первичной цепи характеризует качество намотки, натяжение обмоточного провода, колебания его диаметра. Сопротивление вторичной цепи зависит от качества заливки роторов и т. д.

Таким образом, надлежащая обработка и анализ материала контрольных испытаний позволяет управлять качеством процесса серийного производства электрических машин. Совершенствование технологического процесса ведет к уменьшению разброса характеристик и параметров машин, к общему повышению качества машин и их надежности.

Сравнительные испытания - испытания аналогичных по характеристикам или одинаковых объектов, проводимые в идентичных условиях для сравнения характеристик их свойств.

Определительные испытания - испытания, проводимые для определения неизвестных ранее значений характеристик объекта с заданными точностью и (или) достоверностью, и, при необходимости, закона распределения случайной величины.

2. По этапам разработки продукции различают испытания:

доводочные, предварительные, приемочные.

Доводочные - исследовательские испытания, проводимые в процессе разработки продукции с целью оценки влияния вносимых в нее изменений для достижения заданных значений показателей ее качества.

Предварительные - контрольные испытания опытных образцов и/или опытных партий продукции с целью определения возможности их предъявления на приемочные испытания.

Приемочные - контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства, проводимые соответственно с целью решения вопроса о целесообразности постановки этой продукции на производство и/или использования по назначению.

3. Испытания готовой продукции классифицируются следую-

щим образом.

3.1. Квалификационные - контрольные испытания установочной серии или первой промышленной партии, проводимые с целью оценки готовности предприятия к выпуску продукции данного типа в заданном объеме. (Т. е. разработано новое изделие и решается, будут его выпускать или нет.)

Предъявительские - контрольные испытания продукции, проводимые службой технического контроля предприятия-изготовителя перед предъявлением ее для приемки представителем заказчика, потребителя или других органов приемки.

Приемосдаточные - контрольные испытания продукции при приемочном контроле.

Периодические - контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

Инспекционные - контрольные испытания установленных видов выпускаемой продукции, проводимые в выборочном порядке с целью контроля стабильности качества продукции специально уполномоченными организациями.

Типовые - контрольные испытания выпускаемой продукции, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологический процесс.

Аттестационные - испытания, проводимые для оценки уровня качества продукции при ее аттестации по категориям качества.

4. По условиям и месту проведения.

Лабораторные - испытания объекта, проводимые в лабораторных условиях.

Стендовые - испытания объекта, проводимые на испытательном оборудовании.

Полигонные - испытания объекта, проводимые на испытательном полигоне.

Натурные - испытания объекта в условиях, соответствующих условиям его использования по прямому назначению, с непосредственным оцениванием или контролем определенных характеристик свойств объекта. Эти испытания (межведомственные, государственные) являются завершающими, их проводят на образцах, изготовленных по документации, передаваемой в серийное производство и эксплуатацию, в условиях, максимально приближенных к условиям реальной эксплуатации. Эти испытания дают наиболее полное представление о работоспособности и надежности элементов технической системы и всей системы в целом.

С использованием моделей.

Эксплуатационные - испытания готовой продукции, проводимые при эксплуатации. По своей цели они относятся к исследовательским испытаниям.

Как бы тщательно ни планировались испытания изделия, в лабораторных условиях практически невозможно воспроизвести всё многообразие значений и различных сочетаний внешних воздействий, условий и режимов, встречающихся в реальных эксплуатационных условиях. Поэтому для изготовителя продукции информация, собираемая в результате наблюдения за испытываемым изделием в процессе его эксплуатации, является бесценной. Организовав оперативный сбор и обработку информации о работе изделий в эксплуатационных условиях, изготовитель может быстро вносить необходимые изменения в конструкцию следующих партий продукции, совершенствовать технологические процессы и разрабатывать новые улучшенные модели.

Однако эксплуатационная информация обладает рядом существенных недостатков. Один из них - невозможность выделить влияние на работу изделия того или иного отдельно взятого внешнего фактора - температуры, скорости, нагрузки и др. Такое раздельное исследование влияния внешних факторов бывает необходимо для разработки аналитических методов расчета.

Другим недостатком является слишком большая продолжительность сбора информации. Срок службы наиболее дорогих и сложных технических систем (станков, энергетических установок и др.) может достигать нескольких десятков лет. Как правило, к концу этого срока изделие оказывается снятым с производства, и в связи с этим ценность собранной информации в значительной мере теряется.

С целью сокращения сроков получения информации о характеристиках свойств продукции применяются сокращенные или ускоренные испытания.

5. По продолжительности испытания могут быть отнесены к одному из трех классов: нормальные испытания, сокращенные или ускоренные (частный случай ускоренных испытаний - форсированные).

5.1. Нормальные - испытания, методы и условия проведения которых обеспечивают получение необходимого объема информации о характеристиках свойств объекта в такой же срок, как и в предусмотренных условиях эксплуатации. Нормальные испытания проводятся при нагрузках на изделие, близких к номинальным. Достоинством этих испытаний является достоверность результатов, так как в процессе испытаний, по существу, воспроизводятся нормальные эксплуатационные условия. Их основной недостаток - продолжительность, и исследование устройств, обладающих большим ресурсом, этим методом нежелательно. Несвоевременность поступающей информации снижает ее ценность и затрудняет оперативное управление качеством продукции.

Сокращенные - испытания, проводимые по сокращенной программе. Их продолжительность меньше, чем у нормальных испытаний. Они характеризуются отсутствием интенсификации дег-радационных процессов и строятся на основе принципов уплотнения рабочих циклов или экстраполяции во времени (наработке). Сокращение рабочих циклов допускается, если перерывы в работе не влияют на скорость приводящих к отказам процессов. Экстраполяция по времени производится на основе модели отказов. К методам сокращения длительности испытаний относятся: уплотнение испытаний во времени (сокращение холостых ходов и простоев, круглосуточная работа изделия и т. п.); одновременное испытание возможно большего числа изделий; выделение лидера - изделия, работающего непрерывно в наиболее тяжелых заданных условиях. Принципы организации сокращенных испытаний существенно сказываются на качестве информации и снижают достоверность результатов.

Ускоренные - испытания, методы и условия проведения которых обеспечивают получение необходимой информации о характеристиках свойств объекта в более короткий срок, чем при нормальных условиях.

В зависимости от способов сокращения времени выделяются три основных пути проведения ускоренных испытаний. Первый: испытания, при которых режимы работы изделий соответствуют нормальным условиям, указанным в технической документации на эксплуатацию, а сокращение времени достигается за счет использования статистических моделей. Второй: форсированные испытания с последующим пересчетом результатов к нормальным условиям, при которых уменьшение времени достигается за счет интенсификации процессов деградации. Третий: комбинированные испытания, использующие первый и второй пути.

Сокращение времени получения информации при высокой достоверности результатов испытаний может быть достигнуто только путем проведения форсированных испытаний.

5.4. Форсированные - ускоренные испытания, основанные на ин-

тенсификации деградационных процессов, приводящих к отказу. Ин-

тенсификация деградационных процессов достигается за счет воздей-

ствия на изделие форсирующих (ускоряющих) факторов (воздей-

ствий).

Эффективность форсированных испытаний характеризуется коэффициентом ускорения йу. показывающим, во сколько раз быстрее протекают процессы деградации в режиме испытаний по сравнению с работой изделия в нормальном режиме

где Тн, Тф - время, за которое оцениваются характеристики надежности изделия в нормальном режиме работы и при форсированных испытаниях соответственно.

При этом под нормальным режимом испытаний понимается режим, при котором ни одна из его составляющих Y<y1(t),y2(t),yn(t)> не выходит за границы значений, установленных в технической документации. Форсирование осуществляется ужесточением одной или нескольких составляющих режима, что приводит к интенсификации процессов перехода изделия в предельное состояние. При испытаниях механических устройств форсирования добиваются ужесточением нагружения или характеристик окружающей среды за счет:

увеличения частоты приложения нагрузок;

ужесточения нагрузки давления, напряжения и т. д.;

ужесточения внешних механических и кинематических факторов (удары, вибрация, температура и т. д.);

ужесточения воздействия рабочей среды (агрессивные среды, абразивные частицы и т. д.);

воспроизведения спектра нагрузок, оказывающих превалирующее влияние на основные качественные характеристики объекта.

Выбор режимов - один из наиболее ответственных этапов планирования форсированных испытаний. Форсированный режим должен отличаться от режима нормальной эксплуатации изделия, но в то же время оба режима должны быть определенным образом связаны как качественно, так и количественно.

Всякая интенсификация процессов разрушения или старения приводит к искажению истинной картины потери изделиемработоспособности. Проведение форсированных испытаний осложняется еще и тем, что реальные условия нагружения любого объекта при его эксплуатации характеризуются спектром нагрузок вероятностной природы.

Работа изделия в форсированных режимах может вызвать новые явления в процессах старения и разрушения, не характерные для условий эксплуатации, и качественно изменить картину отказов. В этом случае приведение показателей качества к нормальным условиям работы изделия будет иметь формальный характер и может вызвать грубые ошибки. Форсирование режимов допустимо лишь в пределах известного закона старения или разрушения материала изделия.

Основой проведения форсированных испытаний являются методы теории подобия. Они применяются при постановке эксперимен-

та, обработке опытных данных и указывают, как обобщать и распространять полученные результаты на другие объекты. При форсированных испытаниях необходимо обеспечить подобие процессов возникновения отказа в нормальном и форсированном режимах функционирования изделия.

Для реализаций деградационного процесса, являющихся линейными функциями времени, время работы изделия может быть пересчитано с форсированного режима на нормальный по соотношению

где Т н. Т ф - время работы изделия в нормальном и форсированном режимах; Ь н. Ь ф - значения скорости разрушения в нормальном и форсированном режимах; - коэффициент ускорения (коэффици-

ент пересчета) испытаний.

Если реализации полуслучайного процесса деградации - нелинейные функции времени, обычно применяется способ кусочно-линейной аппроксимации. Время работы изделия пересчитывается с форсированного режима на нормальный по выражению

где Т; ф - длина участка линеаризации в форсированном режиме; b -угловой коэффициент секущей прямой, соответствующей i-му участку линеаризации.

Итак, форсированные испытания позволяют сократить длительность испытаний в несколько раз, но для сложных изделий достоверность их результатов снижается. Снижение достоверности происходит за счет того, что зависимости, полученные в форсированном режиме работы изделия (т.е. при повышенных нагрузках), пересчитывают (экстраполируют) затем на нормальные условия работы изделия, т.е. в область номинальных нагрузок. При этом для разных узлов изделия коэффициенты пересчета являются разными (своими собственными), так как для разных узлов изделия один и тот же форсирующий фактор по-разному сказывается на скорости изменения их технического состояния.

6. По типу воздействия выделяют следующие испытания.

механические - испытания на воздействие механических факторов;

климатические - испытания на воздействие климатических факторов (атмосферного давления, температуры, влажности, атмос-

ферных осадков, тумана, солнечного излучения, ветра, пыли, песка

термические - испытания на воздействие термических факторов;

радиационные - испытания на воздействие радиационных факторов;

электрические - испытания на воздействие электрического напряжения, тока или поля;

электромагнитные - испытания на воздействие электромагнитных полей;

магнитные - испытания на воздействие магнитного поля.

химические - испытания на воздействие специальных сред.

биологические - испытания на воздействие биологических факторов.

7. По результату воздействия испытания подразделяют следующим образом.

Неразрушающие - испытания с применением неразрушаю-щих методов контроля. Проводятся без разрушения или повреждения объекта. Включают все методы определения или измерения свойств или характеристик материалов, деталей или изделий, которые не ухудшают их эксплуатационную надежность (не изменяют качество изделий). Неразрушающими испытаниями нельзя получить информацию о надежности и долговечности изделия.

Разрушающие - испытания с применением разрушающих методов контроля. Преимущество разрушающих испытаний состоит в том, что они дают возможность получить количественные характеристики свойств изделий. Правда, при каждом испытании получают обычно только одну характеристику (например, для материала - предел выносливости, твердость и т. д.).

Этим испытаниям могут подвергаться образцы, заготовки, детали, узлы, изделия и технические системы в целом. Разрушающие испытания позволяют получать показатели назначения, надежности и технологичности продукции. При разрушающих испытаниях детали подвергаются разрушению под действием механических нагрузок или разрезаются, чтобы можно было исследовать деталь изнутри. К разрушающим относятся и испытания на надежность, так как в результате их расходуется ресурс исследуемого изделия (полностью или частично).

Естественно, что детали, которые в дальнейшем будут использоваться в изделиях, не могут подвергаться испытаниям разрушающими методами; а если разрушающим испытаниям подвергаются сами изделия или системы, то после проведения испытаний они яв-

ляются непригодными к дальнейшему их использованию по назначению. Разрушающим испытаниям подвергаются не все изделия (генеральная совокупность), а небольшая их часть, называемая выборкой. В этом случае показатели качества изделия могут отличаться от соответствующих статистических оценок вследствие ограниченности и случайного состава выборки. Чтобы учесть это возможное отличие, вводится понятие доверительной вероятности. Доверительная вероятность - вероятность того, что истинное значение оцениваемого параметра или числовой характеристики лежит в заданном интервале, называемом доверительным.

на прочность - испытания, проводимые для определения значений воздействующих факторов, вызывающих выход значений характеристик свойств объекта за установленные пределы или его разрушение;

на устойчивость - испытания, проводимые для контроля способности изделия выполнять свои функции и сохранять значения параметров в пределах установленных норм во время действия на него определенных факторов.

8. По определяемым характеристикам различают испытания.

На надежность - испытания, проводимые для определения или контроля показателей надежности в заданных условиях. Испытания на надежность могут быть определительными и контрольными, нормальными и форсированными, и т. д.

На транспортабельность - испытания, проводимые для определения или контроля показателей транспортабельности в заданных условиях.

Граничные испытания - испытания, проводимые для определения зависимостей между предельно допустимыми значениями параметров объекта и режимами эксплуатации.

Технологические испытания - испытания, проводимые при изготовлении продукции с целью оценки ее технологичности.

9. По получаемой информации (по объему выборки) .

9.1. Групповые - испытания, проводимые групповыми методами оценки показателей качества. Результаты испытаний относятся к выборке, к партии; поскольку обработка групповых испытаний на надежность выполняется методами математической статистики, то для этой цели требуется значительное число образцов. Точность и достоверность результатов возрастает с увеличением количества испытываемых однотипных изделий.