Категория: Инструкции

Поверхностями нагрева называются части котла, в которых обогреваемая среда (пар, вода, воздух) получает тепло; к ним условно относят и все подводящие и отводящие трубы, раздающие и собирающие камеры (коллекторы) и другие элементы, разграничивающие указанные части между собой, а также опоры и крепления труб. По стадиям процесса генерации (производства) пара различают поверхности нагрева водоподогревательные, испарительные (парогенерирующие) и пароперегревательные (первичный и промежуточный пароперегреватели).

В соответствии с циркуляром Главтехуправления Министерства энергетики и электрификации СССР введена единая система наименования и маркировки элементов поверхностей нагрева паровых котлов (табл. 10). В соответствии с этой системой не допускаются произвольные наименования, как, например, «потолочный пароперегреватель», «ширмовый пароперегреватель», «верхний экономайзер» и т. д. В каждом котле имеется один экономайзер (конвективная водоподогревательная часть), один первичный пароперегреватель, один или два промежуточных пароперегревателя (с различными параметрами пара). Система устанавливает наименования и сокращенные обозначения типовых поверхностей нагрева котлов и их элементов.

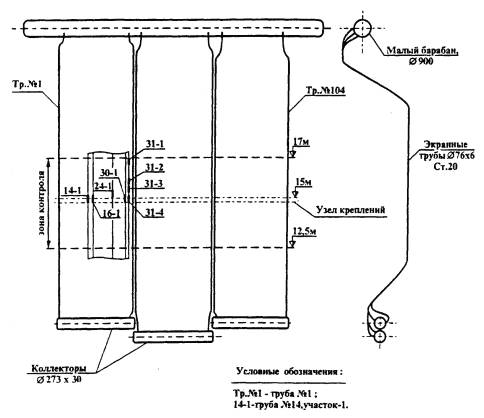

Части поверхностей нагрева, включенные по обогреваемой среде и газам последовательно и разграниченные камерами, называются ступенями (для нижней радиационной части подового экрана — НРЧ I, НРЧ II, для средней радиационной части — СРЧ I, СРЧ II, для ширм — ШI, ШII, для конвективной части пароперегревателя — ПКI, ПКII, для впрысков — Впр.I, Bnp.II и т. д.). В обозначения элементов промежуточного пароперегревателя добавляют буквы ПП (Шпп, ПКпп и т. д.). Ступени в свою очередь могут делиться на ходы, т. е. на части, включенные по обогреваемой среде последовательно, а по газам — параллельно. Трубы, змеевики, отдельные ширмы и камеры называются элементами поверхностей нагрева.

В котлах большой производительности поверхности нагрева секционируются, т. е. компонуются в виде двух или более параллельных контуров таким образом, что потоки обогреваемой среды, протекающие по контурам, не смешиваются между собой. Параллельные контуры, состоящие из отдельных ступеней, называются секциями. Секции экранов обычно называются панелями.

Теплообменники, предназначенные для регулирования температуры пара промежуточного пароперегревателя при помощи тепла газов и свежего пара, называются газопаропаровыми в отличие от паропаровых, вынесенных из газохода и получающих тепло только от свежего пара.

В учебном пособии по ремонту оборудования котельных цехов электростанций * описан ремонт элементов поверхностей нагрева котельных агрегатов в объеме типовой номенклатуры: изготовление новых трубных элементов, замена поврежденных труб и змеевиков, ремонт труб на месте установки, ремонт креплений и др. В настоящем учебном пособии рассматриваются главным образом специальные виды работ по ремонту элементов поверхностей нагрева, а также приводятся более подробные сведения о тех видах работ, которые в определенном пределе составляют типовой объем работ, а сверх этого предела считаются специализированными. К специализированным работам по ремонту поверхностей нагрева относят замену радиационных поверхностей топки, а также ремонт и замену ширм, змеевиков конвективных частей пароперегревателей и водяных экономайзеров, замену золозащитных устройств.

* Цешковский А. А. Ремонт оборудования котельных цехов электростанций. М. «Высшая школа», 1973.

2.Устранение повреждений, которые вызвали аварийный останов котла.

3.Провести дефектацию оборудования, которая выявляет ряд дефектов и формирует определенный дополнительный объем, который разбивается на три части:

а) дефекты, подлежащие устранению в этот останов:

б) дефекты, которые требуют дополнительной подготовки, если они не вызывают близкой опасности возникновения повреждения, включаются в объем работ на следующий ближайший останов;

в)дефекты, которые не приведут к повреждениям в межремонтный период, но обязательно в ближайшую ремонтную компанию и включаются в объемы работ на предстоящий текущий или капитальный ремонт.

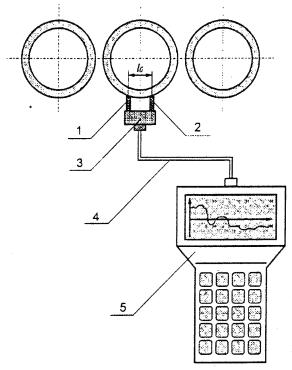

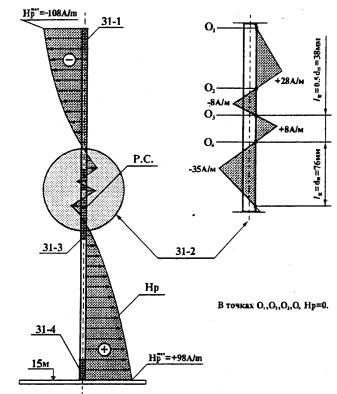

При обследовании котла применять инструментальное средство дефектации труб поверхностей нагрева котлов, это метод диагностики, основанный на использовании магнитной памяти металла, основан на определении повышенной концентрации напряжений в «зонах риска». Наличие в металле труб трещин, зарождающихся в местах повреждения окалины, выявляются также средствами ультразвукового контроля. Ультразвуковые толщиномеры позволяют своевременно обнаружить опасное утонение стенки металла

Для повышения качества труб выполняемых ремонтных работ включить в систему профилактического технического обслуживания поверхностей нагрева котлоагрегата входной, текущий контроль и контроль качества выполняемых ремонтных работ.

Выполнять контроль основных и сварочных материалов в соответствии с требованиями РТМ IС-93 П 3.3.; 3.4.

Выполнять контроль прогонки шаром с целью проверки обеспечения заданного проходного сечения сварного соединения труб поверхностей нагрева П 16.7 РТМ IС-93.

К работе на поверхностях нагрева не допускать сварщиков, не аттестованных на этот вид работы РТМ IС-93 П 3.1.

При аварийно-восстановительных работах корневой слой сварного шва выполнять аргонодуговой сваркой, а не ручной дуговой сваркой покрытыми электродами П 6.1. РТМ IС-93.

Вырезку дефектных труб, согласно требований П.5.1. «Руководство по ремонту котельного оборудования электростанций» должна производиться механическим способом, а не средствами огневой резки.

Объем работ, выполняемый в плановый или аварийный останов, не должен охватывать только поверхности нагрева котлоагрегата и одновременно должно производится выявление и устранение дефектов, напрямую или косвенно влияющие на надежность поверхностей нагрева, а именно:

1. Определение плотности трубной системы конденсатора подогревателей сетевой воды;

2. Обеспечение готовности ПВД к своевременному включению при пуске блока;

3. Устранение дефектов на пробоотборных устройствах и устройствах подготовки пробы конденсата, пара, питательной воды.

4. Устранение дефектов температурного контроля металла поверхностей нагрева, среды по тракту и газов в поворотной камере.

5. Устранение дефектов системы автоматического контроля процессом горения и температурного режима, улучшения характеристик регуляторов впрысков, регуляторов питания котла, регуляторов расхода топлива.

6. Осмотр и устранение прогаров газовых горелок. Подготовка к растопке оттарированных на стенде мазутных форсунок.

7. Выполнение работ, направленных на снижение потерь конденсата, снижение присосов воздуха в вакуумную систему, а также в топку газовый тракт котла.

8. 8.Осмотр и устранение дефектов обмуровки, изоляции котла, креплений поверхностей нагрева и подвесной системы котла с пружинными подвесками. Рихтовка поверхностей нагрева и устранение защемления.

9. Устранение нарушений в работе внутрибарабанных сепарационных устройств, которые могут приводить к уносу капель котловой воды с паром.

10.Устранение неплотностей конденсаторов собственного конденсата.

11.Обеспечение исправности продувочных устройств.

12.Котлы для опрессовки и последующей растопки заполнять только обессоленной водой или конденсатом турбины. Перед растопкой барабанные котлы, эксплуатируемые на гидразинном и гидразинно-аммиачном режиме, должны заполняться только деаэрированной водой.

Внедрение в эксплуатационную практику комплексной системы профилактического технического обслуживания вне всякого сомнения позволит существенно снизить ремонтно-эксплуатационные затраты на производство электрической и тепловой энергии.

Начальник КТЦ Устинов А.А.

Ремонт поверхностей нагрева заключается в устранении дефектов и повреждений. Это достигается заменой отдельных участков труб, змеевиков, части или всей поверхности нагрева. Удаление дефектных или поврежденных участков производят с применением газовой или механической резки. Трубные элементы для замены дефектных или поврежденных изготавливают, руководствуясь требованиями ОСТ 108.030.40 - 79 Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла, коллекторы стационарные паровых котлов. Выполнение сварочных работ на трубах поверхностей нагрева рассмотрено в предыдущих разделах. [2]

Ремонт поверхностей нагрева заключается в устранении дефектов и повреждений. Это достигается заменой отдельных участков труб, змеевиков, части или всей поверхности нагрева. Удаление дефектных или поврежденных участков производят с применением газовой резки или механическим способом. Трубные элементы для замены дефектных или поврежденных изготавливают, руководствуясь требованиями ОСТ 108.030.40 - 79 Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла, коллекторы стационарных паровых котлов. Выполнение сварочных работ на трубах поверхностей нагрева рассмотрено в предыдущих главах. [4]

После ремонта поверхности нагрева обычно проводится гидравлическое испытание котлоагрегатов со всей установленной на нем арматурой. [5]

При ремонте поверхностей нагрева паровых котлов приходится в большом количестве обрабатывать торцы труб. Для этого используют приспособления с приводом от электродвигателя или пневмо-машины, которыми можно также обрабатывать торцы штуцеров, приваренных к барабанам и камерам. Каждое приспособление состоит из резцовой головки, механизма подачи, привода и устройства для закрепления в трубе. Кроме того, изготовляют приспособления с ручным приводом. [7]

При ремонте поверхностей нагрева котлов, работающих на газе, встречаются следующие повреждения: деформация экранных труб и змеевиков пароперегревателя, местное вздутие труб, трещины на поверхности труб и ряд других. [8]

Во время ремонта поверхностей нагрева котлов широко применяется сварка, особенно газовая. [9]

Перед производством ремонтов поверхности нагрева обрабатывают нитритно-аммиач-ным раствором. [11]

Перед производством ремонтов поверхности нагрева обрабатывают нитритно-аммиачным раствором. [12]

По окончании ремонта поверхностей нагрева котла необходимо произвести их тщательный осмотр. [13]

Инструкция по ремонту поверхностей нагрева паровых котлов Министерства энергетики и электрификации СССР рекомендует производить предварительный выбор величины Y в соответствии с указаниями, приведенными в табл. 3.12. Установочное расстояние, выбранное по таблице, подлежит уточнению опытным порядком. [14]

Инструкция по ремонту поверхностей нагрева паровых котлов Министерства энергетики и электрификации СССР рекомендует производить предварительный выбор величины К в соответствии с указаниями, приведенным в табл. 3.10. Установочное расстояние, выбранное по табл. 3.10, подлежит уточнению опытным порядком. [15]

Страницы: 1 2 3 4

Поделиться ссылкой:Повреждения трубной системы. Существуют четыре вида повреждений системы котла:

1. Увеличение диаметра труб – диаметр кипятильных и экранных труб увеличивается в результате их перегрева при нарушении циркуляции котловой воды или отложения на их внутренней поверхности накипи или шлама. При замедлении циркуляции воды, в трубе образуется паровой мешок. Коэффициент отдачи тепла от пара к стенке значительно ниже, чем от воды к стенке. При полном прекращении циркуляции воды труба разрывается. В змеевиках пароперегревателя диаметр может увеличиваться из-за засорения, уменьшения скорости движения пара, местного повышения температуры газов перед пароперегревателем, при нарушении топочного режима, отложений накипи при забрасывании воды в пароперегреватель.

2. Износ (истирание) стенок труб. При увеличенных скоростях запыленного газового потока (особенно при сжигании твердого топлива с высокой зольностью) стенки труб подвергаются абразивному истиранию и становятся тоньше. Наибольший износ происходит в местах увеличения скорости, изменения потока газов, в местах завихрений, в которых увеличивается концентрация золы, а также более интенсивно подвергаются износу креплению труб, манжет, крючков, хомутов, трубы экранов, огибающие амбразуры (горелок), через которые выходит с большой скоростью поток угольной пыли. Стенки труб изнашиваются также от струй пара из обдувочных аппаратов. Низкотемпературные поверхности нагрева (экономайзер, воздухоподогреватель) изнашиваются от воздействия дроби (отчистки). Для определения истирания используются ультразвуковые толщеномеры.

3. Коробление и изгиб труб и змеевиков. Процессе эксплуатации экранные трубы изгибаются и выступают из общего ряда. Причиной этого является зажатие камер нижних барабанов или отдельных труб при проходе через обмуровку из-за недостаточного зазора для термического расширения. Змеевики пароперегревателя коробятся с большей степенью, чем отдельные трубы. В следствии обгорания и обрыва подвесок, выпадения дистанционных гребенок (распорок между рядами)коробление змеевиков происходит также из-за неравномерного натяга при их установке. Змеевики труб экономайзера коробятся и выступают из общего ряда в меньшей степени, чем змеевики пароперегревателя. Причинами коробления могут быть недостаточная жесткость и смещение опор, обрывы подвесок.

4. Коррозионные разъедания поверхности труб. На наружной и внутренней поверхности труб в результате коррозионных процессов появляются оспенный, язвенный, и раковинный, которые могут превратиться в свищи. Наружное разъедание обнаруживают при осмотре труб после их отчистки от шлака. Чтобы проверить коррозии на внутренней поверхности, вырезают участки труб и сдают в металлолабораторию. Свищи в сварных швах обнаруживаются во время эксплуатации. При гидравлическом испытании перед ремонтом отмечают места течи. Главными причинами образования свищей являются дефекты сварки (трещины, непроварены, шлаковые включения, смещения труб).

Изготовление трубных элементов котла.

Устройство плаза. Для изготовления труб и змеевиков пользуются чертежом, на котором приведены длины прямых участков, радиусы, углы изгибов и другие данные, которые определяют форму и размеры элемента. Однако чертеж применяют при небольшом количестве изготавливаемых элементов. При изготовлении змеевиков сложной формы и большого количества значительных габаритов, используют плаз. Он представляет собой металлический лист, на котором вычерчены натуральные величины, изготавливаемых труб и змеевиков, а также элементы котла, к которым они крепятся. На плазу также привариваю планки, ограничивающие дуги, ограничители концевые, которые служат для точного направления труб при их укладывании на плаз и ограничении габаритов, изготавливаемых элементов. Для разметки трубы под гнутье, откладывают длину прямого участка, а затем длину гнутого участка, которая определяется по формуле L=0,0175∙α∙R, где α – угол изгиба в градусах, а R – радиус гнутья в миллиметрах. Если на трубе должно быть два гнутых участка, то откладывают их длины, затем длину прямого участка между ними.

Сборка и классиферка труб и змеевиков

Перед проверкой гнутых труб по чертежам и при вычерчивании труб на плазу, убеждаются в правильности расположения элементов котла, к которым крепятся трубы. Изготовленные и обрезанные трубы укладываются на плаз, подгоняют их углы загиба и длины до точного совпадения с размеченными линиями на плазу. Далее проверяют наружные диаметры и толщину стыкуемых труб. При наличии разницы более одного миллиметра, раздают конец трубы меньшего диаметра. Трубы, диаметром до 83 мм и толщиной стенки до 6мм (экранные трубы) можно раздавать холодным способом, если нужно увеличить диаметр не более, чем на 3%. В остальных случаях нагревом до 900°С. Разность толщин труб должна быть не более 15% от средней толщины труб, а при изготовлении труб пароперегревателей не более 5%. Расстояния от шва до начала закругления трубы берут не менее 50мм для котлов с давлением до 6Мпа и 70мм для котлов свыше 6Мпа. Расстояние между соседними стыками должно быть не менее 150мм. Окончив проверку на плазу, производят прихватку труб, а затем сварку всех участков. Сваренные трубные элементы устанавливают для проверки на плаз. Смещение стенок может быть не более 0,5мм. Отклонение осей труб не более 1мм в расстоянии или на длине 200мм.

Ремонт поверхностей нагрева на месте монтажа

Работы по устранению небольших повреждений элементов поверхностей нагрева производят на месте установки без их демонтажа. Покоробленные участки трубы подбивают и рихтуют на вторых участках. В тех случаях, когда смещение или прогиб труб меняет шаг или выводит их из плоскости ряда более, чем на 10мм, небольшие смещения или прогибы возмещают без нагрева. Места искривленных или значительно деформированных труб перед правкой нагревают до 1050°С. Трубы правят в интервале температур 1050-750°. При остывании больше нижнего предела, повторно нагревают. Подгибку углеродистых труб пароперегревателей при радиусе подгибки равным трем диаметрам трубы и более, можно производить как в горячем, так и в холодном состоянии. При подгибке на больший угол и размер, нагревают участок труб до 1100-1150°С, выдерживают при этой температуре не более одной минуты, затем медленно охлаждают. Нижний предел температуры не допускается ниже 950°С при подгибке. Иногда требуется раздвижка труб, которая осуществляется с помощью винтовых приспособлений. Рихтовку труб производят также с помощью реечного домкрата. Домкрат закрепляют на трубе, которая подвешивается на соседних исправных трубах. Труба на которой закрепляется домкрат входят проушины двух скоб, которые с помощью прутка закрепляются на трубы, не требующие рихтовки. При вращении рукоятки домкрата покоробленные трубы вводятся в общий ряд.

Замена поверхностей нагрева, которые нельзя отремонтировать, удаляют и заменяют новыми или отремонтированными. Их вырезают с помощью абразивных дисков. При разметке трубы для обрезки, соблюдают следующие условия:

1. В месте реза труба не должна иметь дефектов.

2. Должна быть обеспечена возможность заварки стыка с обеих сторон.

3. Расстояние сварного шва до изгиба трубы не менее 70мм, а между соседними сварными стыками - 150мм.

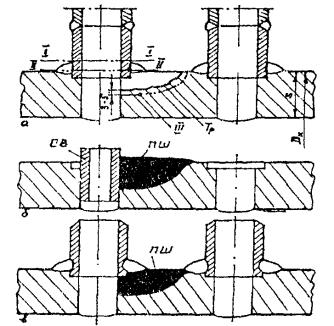

Особенности ремонта мембранных поверхностей.

Замену участка труб мембранной панели производят по следующей технологии: после определения длины заменяемого участка, по его углам плавника просверливают четыре отверстия диаметром 10мм. Общая длина вырезаемых участков должна быть не менее 500мм. Плавники разрезают вдоль дефектного участка. Вставку устанавливают с зазором между концами труб с одной стороны 1,5+/-0,5мм, с другой стороны – 1+/-0,5мм и закрепляют, стык с большим зазором сваривают в первую очередь. Также приводят стыковку, прихватку и сварку. В образовавшиеся технологические окна в районе стыков вваривают подогнанные пластины.

После установки труб, производят их гидравлические испытания. Для этого устанавливают заглушки, трубу или змеевик заполняют водой и гидравлическим насосом создают давление. Трубы на высокое давление 10-15МПа испытывают на давление 1,25*Pраб. Трубы давление до 6Мпа испытывают двойным давлением. После испытания воду из труб удаляют продувкой сжатым воздухом.

Слипшиеся отложения возникают при сжигании мазутов, при наличии серы и сажи в продуктах сгорания, подвержены экономайзерные поверхности и ВП.

Мероприятия осуществляемые по выводу котла в ремонт.

наружный осмотр всех доступных узлов для проверки технического состояния и уточнения объема ремонтных работ.

отключение котла от паровой магистрали, снижение давления в нем и охлаждения всех устройств котла выводимых в ремонт.

Соединительные линии котла выводимого в ремонт с работающими котлами и паровой магистрали запускаются. Отключаются все водопроводы, газоходы, воздуховоды котла, а после отключения газопроводов в топку газоходов, воздуховода в течении 20 минут. Вентилируют с помощью дымососов и дутьевых вентиляторов.

Мероприятия по выводу котла в ремонт.Многие дефекты поверхностей нагрева(течи, трещины сварных и вальцовочных соединениях) нельзя обнаружить при эксплуатации котла и его осмотре, так как они находятся в зонах не доступных для его наблюдения, поэтому следующим этапом осуществляемых в результате ремонта называется гидроиспытание или гидроопресовка. Непосредственно перед гидроиспытанием необходимо выполнить:

удалить скопление шлака и золы со стен топки и газоходов( при работе котла на угле)

затем бригада обмуровщиков и изолировщиков разбирают участки обмуровки и изоляции у тех элементов котла, плотность которых должна быть проверена после гидроиспытания.

гидроиспытание проводится в следующем порядке: 1. через воздушные краны и предохранительные клапаны удаляется воздух. 2. котел заполняется деаэрированной питательной водой и создается давление равное рабочему давления. Одновременно удаляется воздух через верхние точки котла, температура воды при гидроиспытаниях 30-50 0 С. 3. начинается проверка плотности вальцовочных и сварных соединений труб, змеевиков, люков барабана, обнаруженные течи и неплотности специальным образом маркируются. 4. после гидроиспытания из котла пароперегревателя экономайзера сливают воду, отключают котел от всех питательных и спускных трубопроводов, после этого начинается внутренний осмотр барабана, камер, секций, труб. 5. проверяют наличие коррозии состояния сварных, заклепочных, вальцовочных соединений. 6. по результатам осмотра уточняют объем работы.

Ремонт поверхностей нагрева. Проверка труб на ремонтной площадки.Трубы для изготовления поверхностей нагрева выбирают в соответствии с правилами Госгортехнадзора ГОСТами и ТУ на эксплуатацию. Каждая партия труб должна иметь свой сертификат качества. Трубы из легированной стали в независимости от наличия сопровождающих документов проверяют содержание легирующих элементов. Трубы из ауцентной стали проверяют на магнитные элементы. Ультразвуковые - на наличие скрытых дефектов, проверяют трубы которые будут работать при давлении 565 и выше. Так же проверяют на овальность труб и соответствующие в ГОСТ. Местные дефекты удаляются с помощью шлифмашины.

Разметка гнутьё, и обрезка труб при изготовлении трубчатых элементов.

Поверхности нагрева состоят из прямых и гнутых участков, которые свариваются между собой и образуют длинный контур для прохода пара и воды поэтому для изготовления трубных элементов сложных форм используются плазы.

Плаз представляет собой настил из листового метала 1. на котором вычерчены в натуральную величину изготовляемые трубы или змеевики, а также участки камер и барабанов 2. На плазу приваривают планки или уголки 3. служащие для точного направлении труб при их укладывании на плазы. И ограничение габаритов изготовляемого элемента. Процесс разметки и изготовление труб называется плазировкой. Гнутье труб осуществляется холодным способом на труборезочных станках. Основными требованиями: 1. отсутствие складок при гнутье. 2. овальность трубы может допускаться только в ограниченных допустимых пределах. Изогнутые трубы режут на труборезных станках и газовых резаках. На обрезных концах труб специальным приспособлением снимаются фаски.

Проверка труб шарами и гидровлическими испытаниями.

Подогнанные и сваренные состыкованные участки труб проверяют на непроходимость, для этого их прогоняют стальным шариком диаметром 0,8 диаметра трубы, предварительно нагрев его газовой горелкой. Место нахождения с ужения участка трубы определяется по нагретому участку трубы, проводя рукой. После проверки на проходимость проводят гидравлическое испытание труб удвоенным рабочим давлением. После этого сжатым воздухом из змеевиков воду, а концы труб заглушают пробками.

Подгибка и рихтовка труб.

Работы по устранению небольших повреждений элементов поверхностей нагрева признанных годными в дальнейших эксплуатациях по результатам осмотра производят на месте установки.

Покоробленные и кранные трубы, змеевики водяных экономайзеров и других трубных элементов из углеродистых сталей, при смещении их или выходе из общего ряда более чем на 10 мм, подгибают и рихтуют. При выходе из плоскости рядом на 15-20 мм. рихтовку рекомендуется производить холодным способом. При выходе до 30 мм. участок трубы нагревают до тем-ры 750-1050 0 С, нагревают пламенем газовой горелки. При выходе из общего ряда более чем на 30 мм изогнутые участки вырезают и заменяют новыми. Подгибы и рихтовку труб используют с помощью домкратов и др. Рихтовку труб и кранных поверхностей нагрева с помощью реечных домкратов показано на рисунке.

Домкрат 1 закрепляют за трубу 2 подвешиваемую на конструкцию лесов или трубах котла. Труба входит в проушаны двух скоб 3, которые при помощи прутка 5, за трубы 4 не требующие рихтовки. Вращение рукоятки домкрата покоробленные трубы входят в общий ряд. Окончившие рихтовку труб восстанавливают детали крепления обеспечивая при этом свободу движения труб при нагревании. Устранение погнутости труб с нагревом производят – греют комнату и участок до вишнево-красного цвета, затем используя приспособления для холодной правки рихтуют трубу. При остывании трубы правку прекращают и возобновляют ее только после повторного нагрева.

Ремонт крепления труб и змеевиков.

Длинные элементы поверхностей нагрева закрепляют за неподвижные детали котла которые перемещаются вместе с трубами при их термическом расширении. Основное требование к креплениям – недолжны препятствовать тепловому перемещению труб. Повреждение крепления экранных труб, происходит при нарушении нормальных режимов эксплуатации котла и выражаются в их обрыве или короблении. Об обрыве крепления свидетельствует увеличение прогиб труб в сторону топки. Условия работы крепления пароперегревателя значительно тяжелее, чем крепление экранных труб, так как крепление экранных труб защищаются самими экранными трубами, а детали крепления пароперегревателя изготавливают из жаропрочных сталей. Иногда подвески и крепления изготавливают из охлаждаемых паром труб. Ремонт крепления подвесок и дистационирующих планок заключается в их проверке и замене сломанных или сгоревших, одновременно выравниваются змеевики путем регулировки длины подвесок.

Восстановление защитных узлов для котлов использующих уголь

Защитные устройства бывают индивидуальными или групповыми на группу труб. К трубам защитные устройства прикрепляются хомутами или сваркой. Предохраняет трубы от истирания. Защитные устройства истираются до дыр, после чего стираются сами трубы.

Замена участка труб.корпус(улитка) аэросмеси. 2.корпус вторичного воздуха. 3.наконечник наружной трубы. 4.наружная труба. 5.внутренняя труба. 6.горелка имеет улиткообразные подводы пылевозможной смеси и вторичной воздуха; вторичный воздух проходит через корпус 2; пылевоздушная смесь через чугунный корпус 1. смесь проходя по корпусу закручивается и выходит в топку в виде хорошей росы. что улучшает условия сгорания угольной пыли. Во внутренней трубе 5 установлены растопочная мазутная форсунка, поток по кольцеобразному каналу образован трубами проходит через наконечник 3 при этом турбулизируясь, завихляясь. Наконечник изготовляется из жаропрочного угля. Горелки работают при температуре в топке котла 1200-1250 0 С. Чаще всего обгорают наконечники обращенные в топку котла.

Во время ремонта ремонтируют или заменяют в турбулентных горелках регулирующие лопатки вторичного воздуха и приводной механизм. Заменяют изношенные подшипники привода изношенных лопаток. Останавливают огнеупорную футеровку амбразур. Ремонт улиток из чугунного литья сводятся к их замене. Капитальный ремонт горелок совмещается с ремонтом поверхностей нагрева и обмуровки топки котла.

Порядок вывода горелочных устройств в ремонт: 1. установить заглушки на газопроводах, мазутоотводах паровых линий. 2. отключить горелки по воздуху.3. отключить дымососы циркуляции газов.

Экономайзеры располагаются в зоне пониженных температур газов, это должно исключить высокие тем-ры металла при зачительно – уменьшеых расходах питательной воды.

Особого внимания экономайзеры требуют при растопки котла, останове и содержание котла, в горячем резерв, т.к. в этих случаях наиболее вероятно несоответствие между теплотой получ.от дымовых газов и охлаж. его водой.

Во время растопки если водяной экономайзер не отключен по газ. стороне котла из-за малого количества воды, она может испариться и нагреться до тем-ры омывающих дымовых газов. В случае резкой подачи воды в экономайзер она мгновенно испариться и нагреется до тем-ры омывающих дымовых газов. В случае резкой подачи воды в экон-й она мгновенно испариться, а следующая возможно появления гидравлических ударов и неравномерное охлаждение труб. Основными повреждениями яв-ся: коррозия труб на наружней и внутренних поверхностях нагрева, нарушение плотности в местах вольцовки труб в коллекторе из-за резких изменений тем-р питательной воды. Образование свищей.

В объем ремонта водяного экон-ра входят след. мероприятия:

1. наружный осмотр труб

2. вырезка образцов труб

3. рихтовка и частичная замена крепления змеевиков и труб.

Полная замена и крепление змеевиков выработавших свой ресурс. При использовании угля установка манжетов в местах наибольшего силового использования. Гидравлическое испытание вместе с котлом.

Ремонт регенеративных воздухоподогревателей(РВП).

ВП – вращающийся механизм. Представляет собой цилиндрический корпус диаметром 5-10 метров, заполненный гофрированной набивкой, уложенной в несколько слоев общим весом несколько десятков тонн.

РВП сводится к след. демонтаж набивки, восстановление изношенных соединений ротора, ремонт подшипниковых опор. Ремонт подшипника, ремонт электродвигателя, монтаж набивки, ремонт радиальных и аксиальных уплотнений. Последний, является наиболее сложной операцией, т.к. уплотнение предотвращает перетоки из воздушной стороны и наоборот. Система управления: радиальное уплотнение, предотвращает переток воздуха в торцах ротора, между крышкой и подводящими фланцами, центральных уплотнителей предотвращающих переток между крышкой и плитами, уплотнение вала ротора(переток или подсос).

Ремонт трубчатых воздухоподогревателей(ТВП).

Как правило ТВП устанавливаются в пыле-угольных котельных агрегатов. ТВП представляет собой пакеты кубической формы(трубные).

Основными повреждениями ТВП являются: закупорка труб золой, коррозия труб, золовой износ труб, разрыв сварных швов. Определение место износа ТВП производится при опрессовки дутьевым вентилятором с использованием мела. Выявленные при ремонте изношенные трубки заглушаются конической пробкой. Кроме очистки труб от цементированной сыпучей золы в ремонтах заключается устранение плотностей.

Очистка поверхности нагрева.

Проводится в заключительный период ремонта котла и делится на очистку наружной поверхности и внутренней.

Очистка наружных поверхностей нагрева заключается в отпаривании. Через коллекторы подается горячая вода, и распыляясь создает эффект паровой бани. Проводится такая очистка на пылеугольных котлах, котлах сжиг. мазута, также и в начальный период ремонта при сильной зашлакованности котла. Отложение под воздействием водяных паров размягчаются, растворяются и вся зола водяная удаляют через систему золо-шлаков. По окончанию чистки – сушка котла: горячим воздухом из соседних котлов или из колорифера.

Очистка внутренних поверхностей: наиболее эффективен хим.способ очистки. Для этого используются щелочи, минеральные кислоты, органические кислоты, но наиболее распространенные соляная ингибированная кислота. Наличие ингибиторов снижает скорость коррозий метала и сварных стыков. Основные примеры хим.очистки: растворение отложение с одновременной защитой метала, удаление промывочного раствора и раствора отложений. Нейтрализация остатков кислоты. В общем виде очищаемаея поверхность подключается по замкнутому контору кислотного насоса и коллектора с другой стороны.

После окончания ремонта тщательно осматривают все трубы коллектора, секторы на наличие посторонних предметов. Подобным образом и проверяется барабан котла. По возможности проверенные участки труб промывают водой из шланга. Удаляются заглушки с питательных магистралей дренажных и спускных линий. После этого проводится гидравлическое испытание котла водой 40-60 0 С на рабочем давлении котла и осматривают все поверхности нагрева. После этого кратковременно повышают давление до 1,5 давления рабочего, и убирают всех людей из котла.

Выявленные места не плотностей и парения отмечаются и после окончания гидроопрессовки устраняются. При наличии различного рода парения и отпотевания котел считается не выдержанным. Опробование котла на паровую плотность: температура пара соответствует тем-ре подачи в паровую магистраль. Основной поверхности является опробывание болтовых, фланцевых соединений, арматуры. Время включения в паровую магистраль считается время окончания ремонтов котла, если в течении последующих 24 часов не выделяются дефекты его планового осмотра.

Эксплуатация и контроль заданных свойств веществ металлов и установок.Свойства металлов. Пластичность и прочность металлов.

Металлы представляют собой поликристаллические тела, состоящие из большого числа различно ориентированных друг по отношению к другим кристаллам. В процессе кристаллизации они приобретают неправильную форму и поэтому называются кристаллами или зернами.

Под атомно-кристаллческой структурой металла предполагают взаимное расположение атомов(ионов) существующих в реальном кристалле.

Металлические состояния веществ характеризуются следующими свойствами:

высокая теплопроводность и электрическая проводимость;

положительный тем-ный коэффициент электрического сопротивления (с повышением тем-ры электрическое сопротивление чистых металлов возрастает);

термоэлектронная эмиссия(способность испускать электроны при нагреве);

наличие отражательной способности(металлы не прозрачны и обладают мет. блеском)

повышенная способность к пластической деформации.

Пластичность – это свойство метала деформироваться без разрушений.

Прочность – свойство металла выдерживать нагрузки без разрушений.

Деформация – изменение размеров и форм металла под нагрузкой.

упругая – исчезающая после снятия нагрузки(связана с перемещением атомов в кристаллической решетке на расстоянии меньше межатомных).

пластическая – не исчезающая после снятия нагрузки(связана с перемещением атомов в кристаллической решетке на расстояния больше межатомных).

При пластической деформации одна часть кристаллов перемещается по отношению к другой, и если нагрузку снять, то перемещенная часть кристалла не возвратиться в исходное положение и деформация останется.

Зависимость между напряжением и вызванной им деформации.