Категория: Бланки/Образцы

Пример предварительного технического задания на строительство комплекса офисных помещений на базе блок контейнеров(containex CTX).

2. Адрес строительства:

3. Базовый модуль: стандартный контейнер длиной. м. шириной. м.;

4. Количество модулей: колличество;

5. Установка в высоту - колличество этажей;

6. Установка в плане - эскиз;

7. Предназначение модулей - офисные помещения;

8. В каждом модуле запроектировать максимальное количество рабочих мест, с учетом требований действующих нормативов и санитарных норм;

13. Внутренние перегородки отсутствуют;

14. В стенах каждого модуля предусмотреть по четыре оконных проема;

15. Оконные проемы оформить двухслойными металлопластиковыми пакетами с фрамугами;

16. Для доступа в модули второго этажа предусмотреть наружные металлические однопролетные лестницы;

17. Степень огнестойкости оборудованного модуля EI 30;

18. Допустимое воздействие механических нагрузок:

нагрузка снеговая - 100 кГ/м²;

нагрузка распределенная на пол - 250 кГ/м².

19. Отопление - электрические инфракрасные обогреватели;

20. Санитарно-техническое оборудование. ;

22. Сети телефонии и компьютерная:

23. Вентиляция - естественная через открытые окна и двери либо кондиционер;

Техническое задание на разработку и постановка изделия на производство.

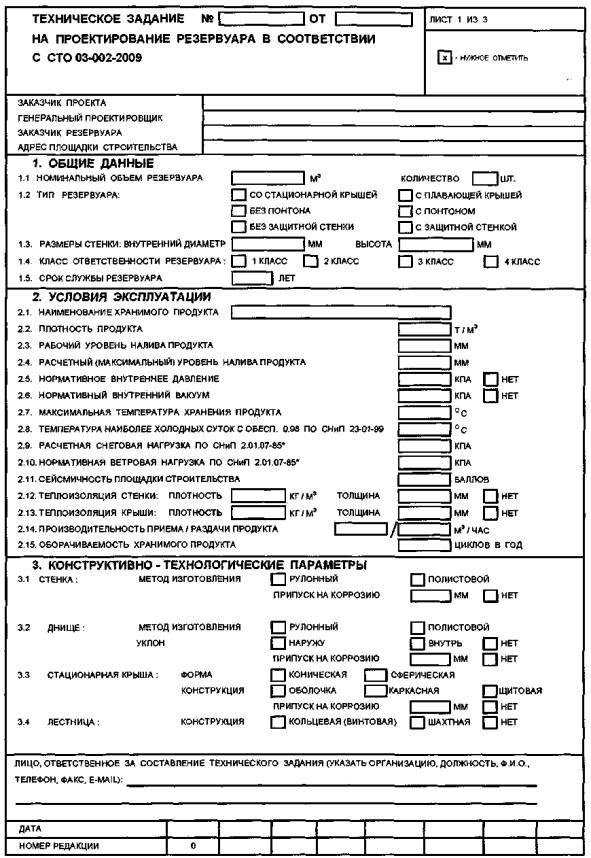

ГОСТ 15.901—91 (с сокращениями) 1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Продукция, подлежащая разработке и постановке на производство, должна удовлетворять требованиям заказчика и обеспечивать возможность эффективного ее применения потребителем.

Технический уровень продукции устанавливают на основе показателей действующих стандартов и норм с учетом требований, предусмотренных в законодательных или иных нормативных актах.

1.2. Разработку продукции осуществляют по договору с заказчиком или по инициативе разработчика. В последнем случае разработчик одновременно выполняет функции и заказчика. Результаты разработки как вид научно-технической продукции передают заказчику или по его указанию изготовителю для производства продукции. Изготовитель должен быть определен заказчиком.

1.3. Разработка новой (модернизированной) продукции в общем случае предусматривает:

1-разработку технического задания;

2-разработку технической документации;

3-изготовление и испытание опытных образцов;

4-приемку результатов разработки и утверждение документации для серийного производства продукции (если не предусмотрено опытное применение);

5-изготовление и опытное применение в строительстве опытной партии продукции;

6-приемку результатов разработки после опытного применения и утверждение документации для серийного производства продукции.

Отдельные из указанных этапов работ можно не проводить в соответствии с указаниями разд. 2, 3, 5.

1.4. Техническое задание и техническая документация по решению заказчика могут быть направлены на заключение в сторонние организации для оценки технического уровня продукции и подтверждения требований безопасности, охраны здоровья и природы.

Решение по полученным заключениям принимает разработчик по согласованию с заказчиком.

Для продукции, включенной в Перечень материалов и конструкций, разрешенных к применению в строительстве Министерством здравоохранения СССР, техническое задание и/или техническая документация должны быть обязательно направлены на заключение о возможности ее применения в организации, указанные в данном Перечне.

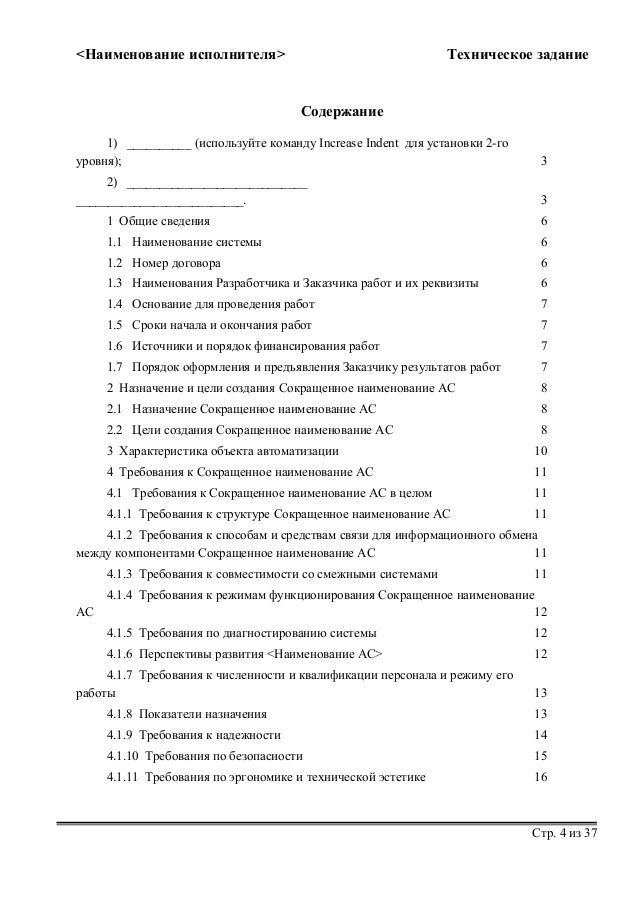

2. РАЗРАБОТКА ТЕХНИЧЕСКОГО ЗАДАНИЯ

2.1. Техническое задание является основным исходным документом для разработки продукции. Оно должно содержать технико-экономические требования к продукции, этапы разработки, перечень разрабатываемых документов, порядок сдачи и приемки результатов разработки, указания о необходимости изготовления опытных образцов и опытных партий. При необходимости в техническом задании устанавливают требования к подготовке и освоению производства, в том числе требования к технологическому оборудованию.

2.2. Техническое задание подготавливает разработчик на основе исходных требований заказчика, проведенных при необходимости научно-исследовательских, опытно-конструкторских и технологических работ, изучения спроса, условий применения, тенденций развития продукции. При этом необходимо руководствоваться документами, в которых установлены значения показателей, определяющих технический уровень продукции, требования безопасности, охраны здоровья и окружающей среды.

2.3. По согласованию с заказчиком допускается использовать в качестве технического задания другой документ (договор, протокол и т. д.), содержащий необходимые и достаточные для разработки продукции требования.

2.4. Техническое задание утверждает заказчик или по его поручению другая организация.

2.5. При согласии заказчика и разработчика в техническое задание или документ, его заменяющий, могут быть внесены изменения и дополнения.

2.6. Держателем подлинника утвержденного технического задания является разработчик.

3. РАЗРАБОТКА ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, ИЗГОТОВЛЕНИЕ И ИСПЫТАНИЕ ОПЫТНЫХ ОБРАЗЦОВ

3.1. В состав разрабатываемой технической документации входят:

технические условия;

программа и методика приемочных испытаний;

рабочие чертежи изделий (для которых они необходимы), в том числе рабочие чертежи опытных образцов;

технологический регламент.

Технологический регламент содержит, как правило, рецептуру материала, требования к сырью и оборудованию, карту технологического процесса, карту его контроля и т. п.

В случае необходимости изготовления опытной партии продукции разрабатывают технические условия на опытную партию.

В состав документации на бетонные и железобетонные конструкции должны входить рабочие чертежи форм для их изготовления.

3.2. В процессе разработки документации осуществляют проверку новых технических решений, обеспечивающих достижение основных функциональных свойств продукции и предотвращающих постановку на производство ненадежной и нетехнологичной в изготовлении продукции.

3.3. Рабочие чертежи разрабатывают в соответствии с требованиями комплекса стандартов Системы проектной документации для строительства.

Технические условия разрабатывают в соответствии с требованиями ГОСТ 2.114.

3.4. Программу и методику приемочных испытаний разрабатывают с учетом новизны и сложности продукции, а также особенностей ее производства, транспортирования, хранения и применения.

В программе и методике испытаний указывают место и сроки проведения испытаний опытных образцов, условия проведения испытаний, методы и средства испытаний, число испытываемых образцов, перечень контролируемых показателей, порядок оценки результатов испытаний. В необходимых случаях устанавливают порядок проведения наблюдений за опытной партией продукции в условиях транспортирования, монтажа и эксплуатации, а также срок проведения наблюдения.

Разработку программы и методики испытаний разработчик может поручить другой организации.

3.5. Рабочие чертежи или рецептуру, по которым будут изготавливаться опытные образцы, а также программу и методику приемочных испытаний утверждает разработчик после рассмотрения их заказчиком и изготовителем, если это рассмотрение предусмотрено техническим заданием.

3.6. Держателем подлинников технической документации является разработчик.

3.7. Для подтверждения соответствия разрабатываемой продукции исходным требованиям изготавливают опытные образцы, которые подвергают приемочным испытаниям.

Необходимость проведения предварительных испытаний опытных образцов определяет разработчик.

3.8. Опытные образцы изготавливает изготовитель при участии разработчика. В процессе изготовления опытных образцов изготовитель и разработчик проводят отработку технологии изготовления продукции, на основании чего изготовитель утверждает технологическую документацию.

3.9. Допускается по согласованию с заказчиком не изготавливать опытные образцы и проводить приемочные испытания на головных образцах первой промышленной партии продукции. При этом программу и методику испытаний не разрабатывают, а испытания проводят в соответствии с требованиями, установленными в технических условиях или, при их отсутствии, в стандартах, общих для данного вида продукции.

3.10. Приемочные испытания проводит разработчик совместно с изготовителем или приемочная комиссия в соответствии с программой и методикой испытаний. По согласованию с заказчиком разработчик может поручить проведение приемочных испытаний специализированным организациям. В приемочных испытаниях вправе принять участие органы, осуществляющие надзор за безопасностью, охраной здоровья и природы.

4. ПРИЕМКА РЕЗУЛЬТАТОВ РАЗРАБОТКИ

4.1. Оценку выполненной разработки и принятие решения о производстве продукции или ее опытном применении в строительстве проводит приемочная комиссия, в состав которой входят представители заказчика, разработчика и изготовителя.

При необходимости к работе комиссии могут быть привлечены эксперты сторонних организаций, а также органы, осуществляющие надзор за безопасностью, охраной здоровья и природы.

Состав комиссии формирует разработчик. Председателем комиссии назначают представителя заказчика.

4.2. На приемочную комиссию разработчик представляет техническое задание, проект технических условий, рабочие чертежи или технологический регламент, программу и методику испытании, результаты испытаний опытных образцов, подтверждающие соответствие продукции этим документам и удостоверяющие ее технический уровень.

Для продукции, включенной в Перечень материалов и конструкций, разрешенных к применению в строительстве Министерством здравоохранения СССР, в составе документации, представляемой приемочной комиссии, должно быть заключение о возможности применения этой продукции и согласованные в установленном порядке с Министерством здравоохранения СССР или министерствами здравоохранения союзных республик технические условия.

4.3. Но результатам рассмотрения представленных документов приемочная комиссия составляет акт приемки результатов разработки, в котором указывает:

1) соответствие разработанной и изготовленной продукции заданным требованиям;

2) замечания и предложения по доработке продукции (при необходимости);

3) сведения о согласовании технических условий;

4) рекомендации о серийном производстве продукции;

5) для строительных конструкций — рекомендации о разработке рабочих чертежей типовых конструкций.

Разработку типовых конструкций осуществляют в порядке, установленном Госстроем СССР.

4.4. Акт приемки результатов разработки утверждает председатель приемочной комиссии после корректировки разработчиком при необходимости технической документации по результатам приемочных испытаний. Форма акта приведена в приложении 1.

4.5. Утверждение акта приемки результатов разработки означает окончание разработки, согласование технических условий организациями, представители которых подписали акт приемки, а также разрешение на серийное производство продукции.

4.6. Подлинник утвержденного акта приемки результатов разработки хранится у разработчика. Копии акта рассылаются заинтересованным организациям по их запросам.

4.7. При отрицательной оценке результатов разработки в целом в акте приемки указывают направления дальнейших работ и условия повторного представления результатов или нецелесообразность продолжения работ.

4.8. В случае необходимости изготовления опытной партии продукции приемочная комиссия по результатам рассмотрения представленных по п.4.2 материалов составляет акт приемки опытных образцов, в котором указывает:

1) соответствие разработанной и изготовленной продукции заданным требованиям;

2) рекомендации об изготовлении опытной партии продукции для опытного применения в строительстве с указанием ее объема и сроков изготовления;

3) замечания и предложения по доработке продукции (при необходимости) .

4.9. Акт приемки опытных образцов утверждает председатель приемочной комиссии.

Утверждение акта приемки опытных образцов означает согласование технических условий на опытную партию продукции и разрешение на выпуск опытной партии.

5. ИЗГОТОВЛЕНИЕ И ОПЫТНОЕ ПРИМЕНЕНИЕ В СТРОИТЕЛЬСТВЕ ОПЫТНОЙ ПАРТИИ ПРОДУКЦИИ И ПРИЕМКА РЕЗУЛЬТАТОВ ОПЫТНОГО ПРИМЕНЕНИЯ

5.1. На основании утвержденного акта приемки опытных образцов изготовитель утверждает технические условия на опытную партию.

5.2. Документацию, по которой будет изготовлена опытная партия продукции, утверждает разработчик после ее корректировки при необходимости по результатам приемочных испытаний опытных образцов.

5.3. Опытную партию изготовляют на технологическом оборудовании, предназначенном для дальнейшего серийного производства этой продукции. При этом в процессе изготовления опытной партии проводят освоение производства, в том числе отработку технологии изготовления.

5.4. Наблюдение за поведением продукции в условиях транспортирования, монтажа и эксплуатации проводит разработчик в соответствии с программой и методикой испытаний.

5.5. По результатам опытного применения продукции разработчик составляет отчет с предложениями по области рационального ее применения и разрабатывает проект технических условий на серийную продукцию.

5.6. Оценку результатов опытного применения и принятие решения о серийном производстве продукции проводит приемочная комиссия, назначенная в соответствии с п. 4.1.

5.7. На приемочную комиссию представляют акт приемки опытных образцов, отчет о применении опытной партии продукции в строительстве, проект технических условий на серийную продукцию.

Для продукции, включенной в Перечень материалов и конструкций, разрешенных к применению в строительстве Министерством здравоохранения СССР, технические условия должны быть согласованы в установленном порядке с Министерством здравоохранения СССР или министерствами здравоохранения союзных республик до представления на приемочную комиссию.

5.8. Приемочная комиссия на основании рассмотрения представленных документов, а также обследования, при необходимости, продукции в условиях эксплуатации составляет акт приемки результатов разработки, в котором в случае положительных результатов дает рекомендации к серийному производству данной продукции, а для строительных конструкций — рекомендации по разработке, при необходимости, на их основе типовых конструкций.

5.9. Акт приемки результатов разработки утверждает председатель приемочной комиссии после корректировки разработчиком при необходимости технической документации по результатам приемочных испытаний. Утверждение акта приемки означает согласование технических условий организациями, представители которых подписали акт приемки.

5.10. Подлинник акта приемки результатов разработки хранится у разработчика, копии рассылаются заинтересованным организациям по запросам.

5.11. В случае отрицательных результатов опытного применения решение о целесообразности дальнейшей разработки и применения продукции принимает заказчик.

6. УТВЕРЖДЕНИЕ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА ПРОИЗВОДСТВО ПРОДУКЦИИ

6.1. Рабочие чертежи продукции для серийного производства утверждает заказчик или, по его поручению, разработчик после утверждения акта приемки результатов разработки.

6.2. Технологический регламент утверждают в порядке, установленном изготовителем.

6.3. Технические условия утверждает орган управления, которому подчиняется предприятие-изготовитель, на основании утвержденного акта приемки результатов разработки без дополнительного согласования с организациями, представители которых принимали участие в работе приемочной комиссии.

6.4. Утвержденные технические условия подлежат государственной регистрации в соответствии с требованиями ГОСТ 1.3.

7. ПОДГОТОВКА И ОСВОЕНИЕ СЕРИЙНОГО ПРОИЗВОДСТВА ПРОДУКЦИИ

7.1. Серийное производство продукции осуществляют по следующим этапам:

1-принятие решения о производстве продукции, подготовка технологического оборудования и отработка технологического процесса для серийного производства продукции;

2-изготовление первой промышленной партии и проведение квалификационных испытаний;

3-промышленное производство продукции.

7.2. Основанием для организации на предприятии серийного производства продукции, в том числе ранее освоенной на других предприятиях, а также типовых строительных конструкций, является заказ на производство этой продукции при наличии утвержденных в установленном порядке рабочих чертежей или технологического регламента и нормативно-технической документации.

7.3. Для подтверждения готовности предприятия к серийному выпуску продукции изготовитель проверяет полноту технологического процесса, качество и стабильность выполнения технологических операций и проводит квалификационные испытания первой промышленной партии продукции. В случае необходимости к участию в квалификационных испытаниях может быть привлечен разработчик.

7.4. На предприятии, где ранее проводились приемочные испытания продукции, квалификационные испытания могут не проводиться, если эта рекомендация отражена в акте приемки результатов разработки.

7.5. Номенклатура контролируемых показателей при квалификационных испытаниях, число испытываемых образцов, условия проведения испытаний, средства и методы испытаний должны приниматься в соответствии с требованиями технических условий или стандарта на эту или аналогичную продукцию.

Если продукция образует типоразмерный (параметрический) ряд, то испытаниям подвергается представитель этого ряда, выбранный по согласованию с разработчиком.

7.6. Квалификационные испытания должны подтвердить, что отклонения основных параметров продукции, связанные с технологией производства, не выходят за пределы, допускаемые нормативно-технической документацией.

7.7. Результаты квалификационных испытаний отражают в акте квалификационных испытаний первой промышленной партии продукции. Акт квалификационных испытаний утверждает изготовитель.

7.8. Копию утвержденного акта квалификационных испытаний первой промышленной партии продукции, в том числе типовых строительных конструкций, изготовитель должен направить разработчику.

7.9. При положительных результатах квалификационных испытаний освоение производства считают законченным, а изготовленная продукция может поставляться потребителю по утвержденной документации.

7.10. При отрицательных результатах квалификационных испытаний изготовитель с привлечением, при необходимости, разработчика принимает меры по устранению выявленных недостатков до получения положительных результатов повторных испытаний.

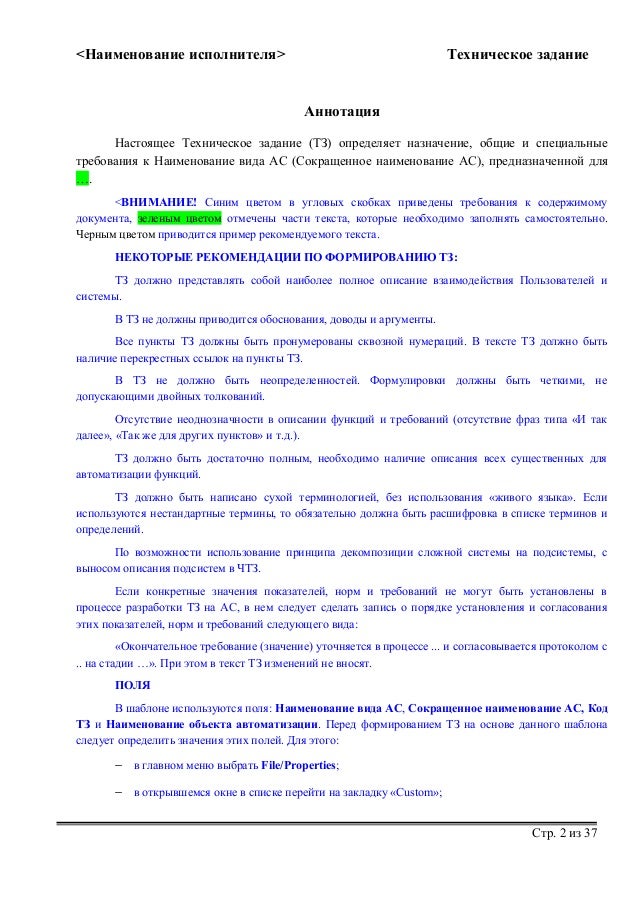

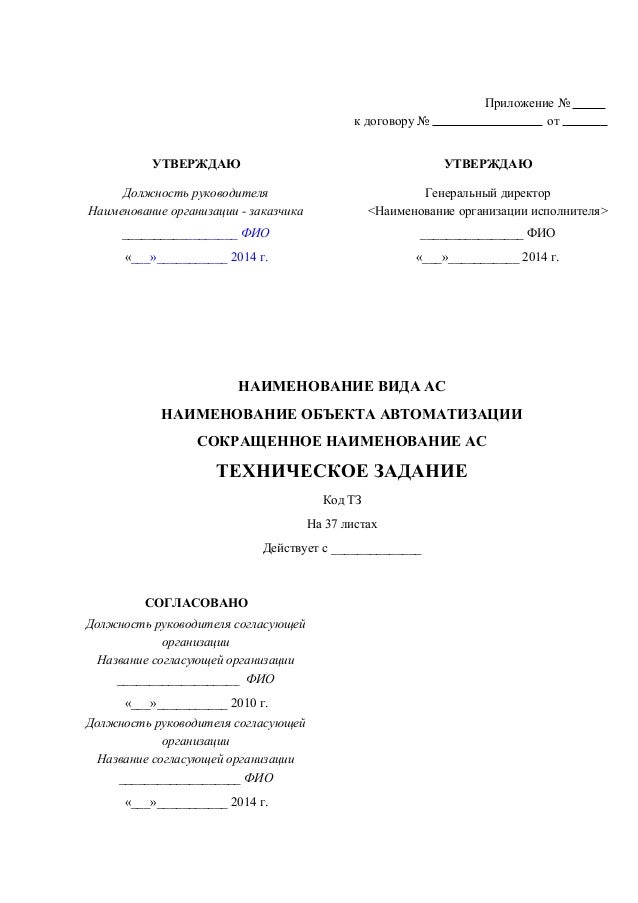

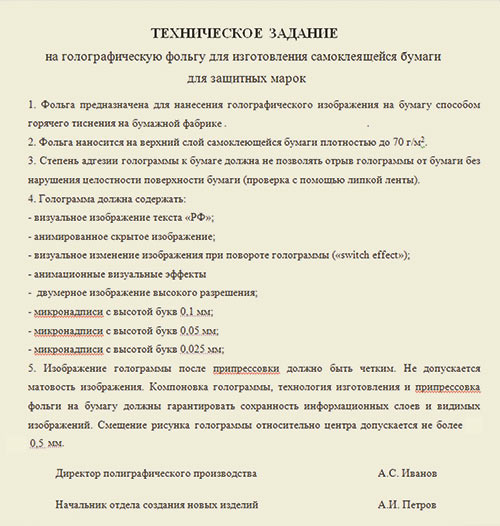

Пример оформления технического задания.

Пресс-форма - это специальная форма, имеющая весьма сложную конструкцию и применяемая для литья изделий из цветных металлов под давлением.

Производство пресс-формы – довольно дорогостоящий и трудоемкий процесс, включающий в себя как проектирование, так и, собственно, изготовление формы. Однако, при серийном выпуске изделий, применение пресс-форм - очень выгодный и быстрый способ литья из металлов..

Производство пресс-форм (штампов) включает в себя несколько этапов, в зависимости от сложности пресс-формы.

Этапы производства пресс-форм (штампов)

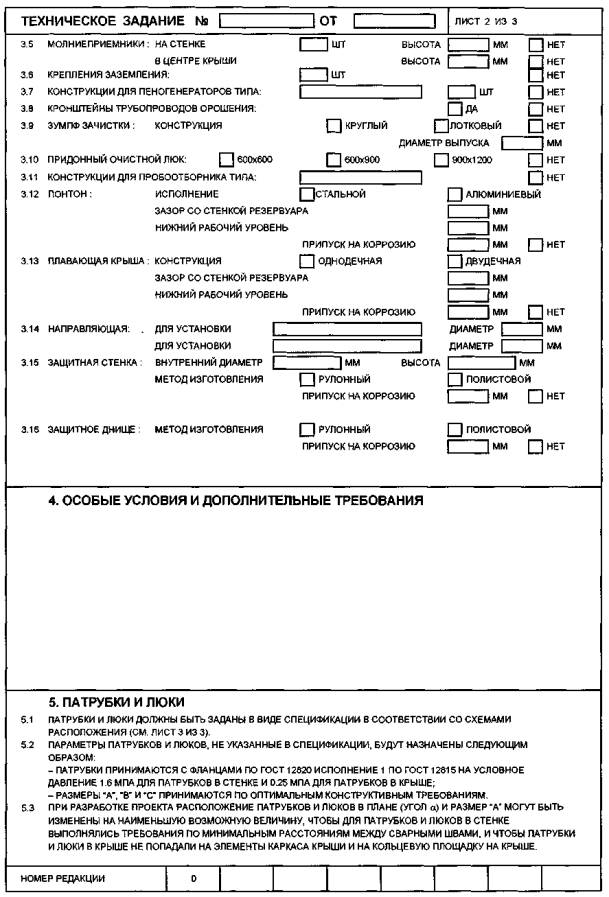

Техническое задание на разработку изделия

1. Основание и назначение разработки:_______ 2. Аналоги разработки:_______ 3. Технические требования к изделию (габариты, масса, упаковка, декор и пр):_______ 4. Комплектность изделия:_______ 5. Места клеймения и расположения следа литника, а также следов выталкивателей и возможного появления облоя (должны быть указаны на согласованных рабочих чертежах каждой детали):_______ Таблица 1.

Техническое задание, как правило, составляет разработчик Оно является исходным документом для разработки конструкторской документации на оснастку. Техническое задание утверждают соответствующие службы заказчика.

Заказчик предъявляет разработчику исходные данные и требования к пресс-форме. подлежащей разработке, отвечает за предъявленные данные и требования, обеспечивает ее внедрение и использование.

Экспертизу технического проекта и его согласование, при необходимости, выполняет заказчик.

Исходные данные на разработку технического задания включает следующее:

Конструкторско-технологические показатели, необходимые при разработке технического задания указаны в нижеследующих таблицах.

Показатели оборудования и оснастки для прессования изделий из реактопластов

Данные по выбору показателя

Прямое формование, литьевое прессование, литье под давлением

-источник передачи давления на материал в загрузочной камере (для литьевого прессования)

С верхним давлением (с верхней загрузочной камерой), с нижним давлением (с нижней загрузочной камерой)

-связь с оборудованием

Стационарная, полустационарная, съемная

Омический (вид ТЭНа), индукционный

Положение линии разъема формы

На чертеже или операционном эскизе указывают положение линии разъема

Способ извлечения (съема) изделия

С пуансона (ов), с матриц (ы); выталкивателями (стержневыми, гильзовыми и пр.), плитой, вращением резьбовых знаков, воздухом

Привод выталкивающих элементов

Перемещением верхней (подвижной) плиты пресса с использованием, например, тяг, выталкивателя пресса, специального привода

Способ установки знаков, арматуры

Индивидуальный вручную, групповой специальным приспособлением, автоматизированный

Способ извлечения резьбовых знаков

Автоматически при раскрытии формы под действием подвижной плиты или толкающей системы с применением винтовой пары, реечного механизма; с использованием специального привода (электрического, гидравлического); вне формы специальным приспособлением, вручную и др.

Способ извлечения знаков, оформляющих поднутрения

Автоматически при раскрытии формы под действием подвижной плиты пресса, выталкивателя; специальным приводом (пневматическим, гидравлическим) после раскрытия формы; после извлечения вместе с изделием приспособлением или ручную

-допускаемые места расположения толкателей и следы от вставок