Категория: Инструкции

зарегистрированное средство массовой информации, свидетельство Эл № ФС77-39732 от 06.05.2010 г.

ВНИМАНИЕ! При любом использовании (цитировании) материалов сайта ссылка на Ohranatruda.ru обязательна (для интернет-проектов индексируемая гиперссылка 'hyperlink').

Любое коммерческое использование материалов сайта и их публикация в печатных изданиях допускается только с письменного согласия администрации портала.

Использование Пользователем сервисов и контента сайта возможно только на условиях, предусмотренных Пользовательским Соглашением .

На сайте функционирует система коррекции ошибок. Обнаружив любого рода ошибку, а также информацию, не соответствующую нормам морали, нарушающую права третьих лиц или законодательство РФ, пожалуйста, выделите ее и нажмите Shift+Enter .

Чтобы любую страницу сайта отправить в "Мои закладки" нажмите Ctrl+Z. После этого ссылка на выбранную страницу будет у Вас всегда под рукой в разделе "Мои закладки". Сервис доступен только для авторизованных пользователей.

При составлении сметы на предварительное пневмоиспытание трубопроводов (в данном случае условным диаметром 1200 мм) с Заказчиком возникли разногласия.

При составлении сметы были использованы расценки:

Заказчик не пропускает расценку ГЭСН 25-12-011-11 (выдержка), так как считает, что выдержка под давлением предусмотрена нормами расценки ГЭСН 25-12-003 в составе работ в п. Об "Испытание рабочей плети".

Объясните, пожалуйста, учтена ли выдержка трубопроводов под давлением нормами сборника ГЭСН 25-12-003 предварительное пневмоиспытание трубопроводов условным диаметром 100-1400 мм и какой перечень работ предусмотрен п. 06 "Испытаниерабочей плети" (ГЭСН 25-12-003-11)?

Нормы таблицы ГЭСН 25-12-003 "Предварительное пневматическое испытание трубопроводов условным диаметром 100-1400 мм" сборника ГЭСН —2001 -25 "Магистральные и промысловые трубопроводы " следует применять для определения затрат на предварительное испытание на прочность и проверку на герметичность задвижек и крановых узлов трубопроводов. а так же участков трубопроводов категории В, 1 и 2 на переходах через преграды. автомобильные и железные дороги. болота. если данный вид работ предусмотрен проектом организации строительства (п.п. 1.1, 1.2 Техническая часть Раздела 12 Сборника ГЭСН —2001 -25).

Нормы таблицы ГЭСН 25-12-003 учитывают весь комплекс работ по предварительному испытанию рабочей плети перехода. в том числе и выдержку рабочей плети под давлением. Расход ресурсов норм приведен на измеритель "100 м трубопровода ".

Пункт 06. "Испытание рабочей плети " состава работ таблицы ГЭСН 25-012-003 предусматривает следующий набор операций :

Нормы таблицы ГЭСН 25-12-011 "Выдержка трубопроводов условным диаметром 100-4400 мм под давлением при пневматическом испытании на герметичность " учитывают затраты на выдержку линейной части (участка ) трубопровода под давлением и применяются в дополнение к таблице ГЭСН 25-012- 010 "Пневматическое испытание (воздухом ) трубопроводов условным диаметром 100-4400 мм". Затраты норм таблицы ГЭСН 25-12-011 приведены к измерителю "1 участок испытания трубопровода " и не зависят от протяженности участков испытания .

Нормы таблицы ГЭСН 25-12-011 не имеют никакого отношения к предварительному пневматическому испытанию переходов. определяемому по таблице ГЭСН 25-12-003.

Источник:Журнал № 4 (64) 2011 г. «Консультации и разъяснения по вопросам ценообразования и сметного нормирования в строительстве »

Пневмоиспытания рабочей средой (газ) Пневмоиспытания рабочей средой (газ)Интересуют правовые аспекты при пневмоиспытаниях. есть объект куда воду закачивать не реально. а для пневмы по всем правилам необходим компрессор 32 МПа. На данном объекте такое условие не выполнимо. да еще и продувка инертным газом предварительная тоже вещь не простая (много надо газа ).

Re: Пневмоиспытания рабочей средой (газ)make -ks писал (а): Интересуют правовые аспекты при пневмоиспытаниях. есть объект куда воду закачивать не реально. а для пневмы по всем правилам необходим компрессор 32 МПа. На данном объекте такое условие не выполнимо. да еще и продувка инертным газом предварительная тоже вещь не простая (много надо газа ).

Опрессовка трубопровода. пневмоиспытания. азотный и воздушный компрессоры в аренду. Сургутпроизводим опрессовку труб и трубопровода по России передвижными воздушными и азотными станциями. опрессовка трубопровода. нефтепровода. газопровода. компрессор

ООО Сервисная Компания «СпецКомпрессорМаш » начала свою деятельность с 2007 года. За сравнительно небольшой период времени наша компания обросла квалифицированными и опытными кадрами. начиная от обслуживающего персонала. заканчивая производственниками и управляющим персоналом .

За период трудовой деятельности обретены навыки работы со всеми компрессорными станциями отечественных и импортных производителей .

На сегодняшний день технологические процессы нефтедобычи и других отраслей не стоят на месте. и имеющееся на сегодняшний день оборудование и способы их эксплуатации требуют тотального пересмотра и внедрение инноваций. Большой упор в этом возложен и на безопасное ведение операций. В результате необратимых процессов инноваций. свою неоспоримую нишу на нефтедобывающем. строительно —монтажном рынке объемов работ. заняли азотно —компрессорные станции. Которые обеспечивают безопасное ведение работ. мобильность. способность решать множество задач в нефтяной и газовой отрасли и участвовать в модернизации технологий по ремонту скважин и оборудования .

В нефтяной промышленности успешно развиваются технологические процессы. связанные с использованием газообразных веществ. в частности азота. природного газа и воздуха. Применение газообразных веществ и их смесей с жидкостями позволяет создавать новые технологии. совершенствовать и интенсифицировать известные методы. Высокая эффективность новых и усовершенствованных технологий с использованием азота обусловлена его физико —химическими свойствами и влиянием на гидродинамические условия процессов. Газообразный азот. используемый в нефтяной промышленности. взрывобезопасный. химически малоактивный. нетоксичный. Круг задач. решаемый в нефтепромысловой практике с использованием азота. весьма широкий и разнообразный .

В нефтяной промышленности применяются много различных способов очистки призабойной зоны пласта. При участии в работах азотно —компрессорных станций определен комплекс решаемых задач :

Гидравлическое испытание [1] — один из наиболее часто используемых видов неразрушающего контроля. проводящееся с целью проверки прочности и плотности сосудов. трубопроводов. теплообменников. насосов и другого оборудования. работающего под давлением. их деталей и сборочных единиц. Также гидравлическим испытаниям могут подвергаться схемы тепломеханического оборудования в сборе и даже целые тепловые сети. По принятой в большинстве стран практике. все оборудование. работающее под давлением. подвергают гидравлическим испытаниям :

после изготовления предприятием —изготовителем оборудования или элементов трубопроводов. поставляемых на монтаж ;

после монтажа оборудования и трубопроводов ;

в процессе эксплуатации оборудования и трубопроводов. нагружаемых давлением воды. пара или пароводяной смеси .

Гидравлическое испытание — необходимая процедура. свидетельствующая о надежности оборудования и трубопроводов. работающих под давлением. в течение всего срока их службы. что крайне важно. учитывая серьезную опасность для жизни и здоровья людей в случае их неисправностей и аварий .

В случаях. специально оговоренных в проектной документации на испытуемое изделие или государственными правилами и стандартами. допускается замена гидравлических испытаний пневматическими. Чаще всего это разрешается при условии дополнительного обследования предприятием —изготовителем изделия другими методами неразрушающего контроля. например сплошным ультразвуковым и радиографическим контролем основного металла и сварных соединений. В некоторых случаях пневматические испытания являются своеобразным подготовительным этапом перед гидравлическими. Они проводятся аналогично гидравлическим. иногда. при небольших давлениях и применительно к оборудованию со специфической конструкцией (например теплообменникам ), места. где могут быть неплотности. обрабатываются мыльным раствором. После повышения давления на местах. имеющих дефекты. вздуваются мыльные пузыри. что позволяет легко их обнаружить. Таким способом определяется плотность. но не прочность оборудования .

Оборудование и трубопроводы считаются выдержавшими гидравлические испытания. если в процессе испытаний и при осмотре не обнаружено течей жидкости и разрывов металла. в процессе выдержки падение давления не выходило за пределы. объясняемые колебаниями давления вследствие изменения температуры жидкости. а после испытаний не выявлено видимых остаточных деформаций .

В испытуемом оборудовании. трубопроводе или системе (контуре ) создается пробное давление (во избежание гидроударов и внезапных аварийных ситуаций это производится медленно и плавно ), превышающее рабочее на определяемую по специальным формулам величину. чаще всего на 25%. При этом тщательно контролируют рост давления по двум независимым поверенным манометрам или каналам измерений. на этом этапе допускается колебание давления вследствие изменения температуры жидкости. В процессе набора давления в обязательном порядке должны быть приняты меры для исключения скопления газовых пузырей в полостях. заполненных жидкостью. Затем. в течение так называемого времени выдержки. оборудование находится под повышенным давлением. которое не должно падать вследствие неплотности испытуемого оборудования. что также внимательно отслеживается. После чего давление снижается до рабочего. На протяжении этих этапов персонал должен находиться в безопасном месте. нахождение рядом с испытуемым оборудованием строжайше запрещено. После снижения давления персонал проводит визуальный осмотр оборудования и трубопроводов в доступных местах в течение времени. необходимого для осмотра. В комбинированных сосудах с двумя и более рабочими полостями. рассчитанными на разные давления (например в теплообменниках ), гидравлическому испытанию должна подвергаться каждая полость .

• ОСВОЕНИЕ СКВАЖИНЫ .

• ОПЗ МЕТОДОМ СОЗДАНИЯ МНОГОКРАТНЫХ ДИПРЕССИЙ .

• ОЧИСТКА ПЗП ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ .

• ОЧИСТКИ ПЗП ОТ ПРОДУКТОВ РЕАКЦИИ .

• УВЕЛИЧЕНИЕ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН .

• ПЕНО —КИСЛОТНЫЕ ОБРАБОТКИ ПЛАСТА СКВАЖИНЫ .

• РАБОТЫ С ГЕОФИЗИЧЕСКИМИ КОМПАНИЯМИ ПО ПРОПИСАНИЮ ПРОФИЛЯ. ПРИТОКА НА НЕФТЯНЫХ СКВАЖИНАХ .

• ОПРЕССОВКА ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ .

• ОТДУВКА ОБОРУДОВАНИЯ ОТ ВЗРЫВООПАСНЫХ ПРИМЕСЕЙ И КОНЦЕНТРАЦИЙ .

Испытание технологических трубопроводов

Испытания технологических трубопроводов на прочность и герметичность могут быть гидравлическими и пневматическими Как правило. технологические трубопроводы испытывают гидравлическим способом Пневматический способ применяют в таких случаях температура окружающего воздуха ниже 0°С, не хватает необходимого количества воды на монтажной площадке. возникают чрезмерные напряжения в трубопроводе и опорных конструкциях от значительной массы воды (при больших диаметрах и протяженности трубопроводов ), а также согласно указаниям проекта на проведение испытаний трубопроводов на герметичность воздухом или инертным газом .

Гидравлические испытания. При отсутствии в проекте размера испытательное давление должно быть равным —

для стальных (включая футерованные пластмассой и эмалью ) трубопроводов при рабочих давлениях до 0,5 МПа, а также для трубопроводов. предназначенных для работы с температурой свыше 400 СС, независимо от давления. — 1,5 Яраб. но не менее 0,2 МПа;

для стальных трубопроводов при рабочих давлениях свыше 0,5 МПа — 1,25 Рраб. но не менее 0,8 МПа,

для трубопроводов из других материалов —1,25 РРаб. но не менее * для пластмассовых и стеклянных — 0,2 МПа, из цветных металлов и сплавов — 0,1 МПа.

Испытательное давление при проверке на прочность выдерживают в течение 5 мин, после чего его снижают до рабочего и производят осмотр трубопровода Такое же давление для стеклянных трубопроводов выдерживают в течение 20 мин.

У остальных трубопроводов сварные швы при осмотре можно обстукивать стальным молотком массой не более 1,5 кг, а у трубопроводов из цветных металлов и сплавов — деревянным молотком массой не более 0,8 кг Трубопроводы из прочих материалов обстукивать не разрешается. Результаты гидравлических испытаний признают удовлетворительными. если за время осмотра не произошло падения давления по манометру. а в сварных швах фланцевых соединений ; корпусах и сальниках арматуры не обнаружено течи и запотевания .

После достижения испытательного давления испытываемый трубопровод отключают от опрессовочпого агрегата пли водопровода. При испытании пластмассовых трубопроводов достижение испытательного давления должно обеспечиваться дополнительной подкачкой воды для компенсации деформации трубопровода при опрессовке .

Продажа трубТрубы стальные. бесшовные. электросварные. водогазопроводные. изоляция труб

Сооружения трубопроводовВсю информацию о их особенностях. Вы узнаете на нашем строительном портале .

Почему у вас не стоит дополнениек Chrome. 48 визуальных закладок. Пробки. Почта. Погода — всегда на виду

При гидравлическом испытании трубопроводов при отрицательных температурах принимают меры для предотвращения замерзания жидкости — подогрев. введение добавок. понижающих температуру замерзания. утепление трубопроводов и др.

Пневматические испытания трубопроводов на прочность и герметичность производят воздухом или инертным газом Не разрешается проводить такие испытания в действующих цехах производственных предприятий. а также на эстакадах. в каналах и лотках. где уложены трубопроводы. Испытательное давление при пневматическом испытании иа прочность зависит от рабочих параметров трубопровода и материала труб. назначается таким же, как и при гидравлическом испытании. Наибольшая длина испытываемого участка и предельные величины испытательного давления при пневматическом испытании трубопроводов надземной прокладки в зависимости от диаметров применяемых труб приведены в табл 62.

Пневматические испытания трубопроводов иа прочность в случае установки на нем арматуры из серого чугуна допускаются при испытательном давлении не выше 0,4 МПа. При этом не разрешается

Пневматическое испытание трубопроводаПневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают .

Пневматическое испытание полагается производить воздухом или инертным газом. для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин. указанных в табл. 20.

испытываемого участка при пневматическом испытании

трубопровода. мм Предельное испытательное

давление. кгс/см2 (избыточное ) Наибольшая длина

участка трубопровода. м

До 200 20 100 250

От 200 до 500 12 75 200

Свыше 500 6 50 150

В исключительных случаях. вытекающих из требований проекта. разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая ) инструкцией. обеспечивающей надлежащую безопасность работ .

Пневматическое испытание на прочность надземных чугунных. а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна ) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см2, при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356—59.

Давление в испытываемом трубопроводе следует поднимать постепенно. проводя его осмотр при достижении. 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см2; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см2. При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков. фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода. находящегося под давлением. не допускается. Результаты пневматического испытания признают удовлетворительными. если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах. фланцевых соединениях и сальниках не обнаружено утечек. пропусков .

Трубопроводы. транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами. сжиженные нефтяные газы. горючие и- активные газы. а также легковоспламеняющиеся и горючие жидкости. транспортируемые при температурах. превышающих температуру их кипения. подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы. транспортирующие перечисленные выше продукты. проходят дополнительные испытания на плотность совместно с оборудованием. к которому их присоединяют .

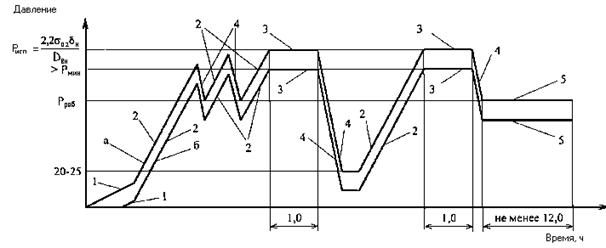

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода. для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом ; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле :

где ?Р — величина падения давления. %;

Ркон и Рнач — сумма манометрического и барометрического давлений соответственно в конце и начале испытания. кгс/см2;

Ткон и Тнач —абсолютная температура воздуха или газа соответственно в конце и начале испытания град .

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров. установленных на трубопроводе .

где DBH — внутренний диаметр испытываемого трубопровода. мм. Если трубопровод состоит из участков различных диаметров. средний внутренний его диаметр определяют по формуле :

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность. если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более. 0,1 — при транспортировании токсичных продуктов ; 0,2 — при транспортировании взрывоопасных. легковоспламеняющихся. горючих и активных газов (в том числе и сжиженных ). При испытании трубопроводов других диаметров нормы падения в них определяют. умножая приведенные выше цифры на поправочный коэффициент. подсчитываемый по формуле :

L1, L2. Ln — длины соответствующих участков трубопровода. мм;

где D1, D2. Dn — внутренние диаметры участков трубопроводов. м.

На время проведения пневматических испытаний как внутри помещений. так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны. при надземной прокладке — 25 м, а при подземной — 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне. кроме лиц, специально выделенных для этой цели и проинструктированных .

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность ?

2. Как проводят пневматическое испытание трубопроводов на плотность ?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления ?

4. Какие допускаются нормы падения давления для различных трубопроводов ?

Пневматические испытания трубопроводовПневматическое испытание трубопроводов на прочность и плотность следует производить воздухом или инертным газом. Не разрешается проводить пневматическое испытание на прочность в действующих цехах производственных предприятий. а также на эстакадах. в каналах и лотках. где уложены эксплуатируемые трубопроводы. При отсутствии особых указаний в проекте значение испытательного давления должно составлять 0,125 МПа.

Испытание на прочность в случаях установки чугунной арма туры (кроме арматуры из ковкого чугуна ) допускается при испы тательном давлении не выше 0,4 МПа, при этом вся чугунная арматура должна пройти гидравлическое испытание на прочность пробным давлением в соответствии с ГОСТ 356—80.

Давление в трубопроводе при пневматическом испытании следует поднимать постепенно. параллельно с осмотром трубопровода. при достижении испытательного давления 0,6 МПа — для трубо проводов с рабочим давлением до 0,2 МПа. Испытываемый на прочность участок трубопровода выдерживают под давлением 5 мин. В необходимых случаях допускается подкачка или выпуск воздуха для поддержания испытательного давления. затем его снижают до рабочего и осматривают трубопровод. Осмотр совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков. фланцевых соединений и сальников проверяют путем обмазки их мыльным или другим раствором. галоидным те- чеискателем. одоризацией воздуха или инертного газа. которым производится испытание. и др.

Испытание на плотность производят только после предвари тельного испытания на прочность любым методом. Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода. Для наблюдения за температурой в начале и в конце испытываемого участка трубопровода устанавливают термометры. Давление и температуру воздуха или газа определяют как среднеарифмети ческое показаний всех манометров и термометров. При испытании трубопроводов на плотность испытательное давление принимают равным рабочему. Дефекты. выявленные и отмеченные при осмот ре, устраняют после снижения давления в трубопроводе до атмос ферного. После устранения дефектов испытание производится вторично .

При выдерживании трубопровода под давлением следует вести непрерывное наблюдение за показаниями манометра. В случае повышения давления вследствие нагревания трубопровода. напри мер, солнечными лучами следует понизить давление до испыта тельного путем выпуска части воздуха .

На время проведения пневматических испытаний трубопроводов как внутри. так и снаружи помещения должна устанавливаться охраняемая зона. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны. м: при надзем ной прокладке — 25, при подземной —10. Границы зоны отмечают флажками. Наблюдение за охраняемой зоной обеспечивают путем установки контрольных постов ; для наружных трубопроводов в условиях хорошей видимости один пост на 200 м трубопровода. в остальных случаях количество постов определяют с учетом мест ных условий. чтобы охрана зоны была обеспечена надежно. В вечернее или ночное время охраняемая зона должна быть хорошо освещена. При проведении испытания трубопроводов на плотность с определением падения давления на время испытания охраняемую зону не устанавливают. Пребывание людей в охраняемой зоне во время подъема давления в трубопроводах при испытаниях на проч ность запрещается. Компрессор. используемый при проведении испытаний. должен находиться вне охраняемой зоны. Воздушная магистраль от компрессора к испытываемому трубопроводу долж на быть предварительно испытана гидравлическим способом .

Результаты пневматического испытания трубопроводов на прочность считаются удовлетворительными. если при испытании давле ние по показаниям манометра не упало и при последующем испы тании на плотность в сварных швах и фланцевых соединениях не было обнаружено утечки. пропусков или потения. Осмотр должны производить специально выделенные для этой цели и проинструк тированные лица .

ТРЕБОВАНИЕ БЕЗОПАСНОСТИ ТРУДА ПРИ ИСПОЛЬЗОВАНИИCЖАТЫХГАЗОВ

Для механизации и автоматизации ручных и трудоемких производст венных процессов в авиационной промышленности широко используется энергия сжатого газа. Сжатый газ применяется при различных технологи ческих процессах. а также при испытаниях различных систем и устройств. работающих под давлением .

Получение сжатого газа осуществляется на компрессорных установках ; подача газа потребителям проводится по трубопроводам. Для хранения и транспортировки сжатых. сжиженных и растворенных газов применяются емкости (сосуды ).

Работы. связанные с получением и использованием сжатых газов. относятся к работам повышенной опасности .

Вследствие ошибок при проектировании. неправильного изготовления м монтажа. а также несоблюдения правил безопасности при эксплуатации может произойти разрушение оборудования. систем и устройств. в кото рых получается или используется сжатый газ. Такое разрушение неред ко сопровождается взрывами и пожарами. разрушением зданий и сооруже ний, а также травмированием обслуживающего персонала .

РаботаА при адиабатическом расширении газа в результате разрушения оборудования. систем и устройств. работающих под давлением. определяется по формуле :

где P1 — начальное давление газа. МПа;

P2 — конечное давление. МПа;

K — показатель адиабаты .

Причиной разрушения оборудования. систем и устройств. работающих под давлением. может быть повышение внутреннего давления. утончение стенок конструкций и изменение прочностных характеристик материалов под воздействием условий эксплуатации. что приводит к возникновению напряжений. превышающих допустимые .

12.1. Устройство и безопасность обслуживания компрессорных установок

Компрессорные установки обеспечивают сжатие и подачу воздуха. инертных. взрывоопасных и токсичных газов .

К числу основных характеристик компрессорных установок относят ся — давление сжимаемого газа в МПа и производительность в м 3 /с. По давлению компрессоры подразделяются. на компрессоры низкого давле ния (0,2-1,0 МПа), среднего (1,0-10 МПа) и высокого давления (10-100 МПа). По производительности компрессоры подразделяются. на малые — производительностью меньше 0,015 м 3 /с, среднего — от 0,015 до 1,5 м 3 /с и большие — производительностью выше 1,5 м 3 /c.

Компрессорные установки могут быть стационарными и передвижными .

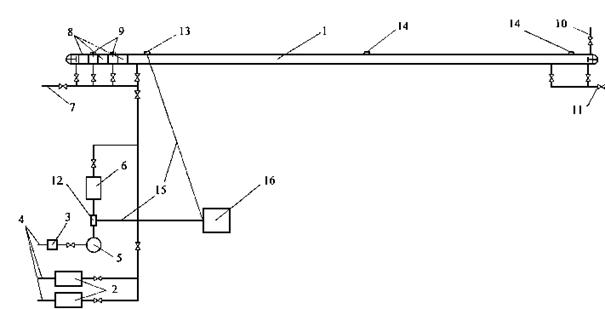

В стационарных компрессорных установках на промышленных пред приятиях применяются. как правило. многоступенчатые поршневые компрес соры с электрическим приводом и водооборотной системой охлаждения. На рис.12.1 приведена схема стационарной компрессорной установки для получения сжатого воздуха .

Компрессорная установка включает в себя собственно компрессор с всасывающим и нагнетающим трактом. электропривод с системой элек троснабжения. системы смазки и охлаждения. а также контрольно —измери тельные приборы и аппаратуру .

Основными причинами разрушений (аварий ) компрессорных установок являются :

1) излишнее повышение давления сжимаемого газа ;

2) чрезмерное повышение температуры сжимаемого газа ;

3) неравномерность нагнетания воздуха ;

4) наличие во всасываемом воздухе влаги. что ведет к образова нию коррозии ; конденсация же влаги может вызвать гидравлический удар ;

5) образование смеси паров масла и воздуха. которая может воспламениться в результате разряда статического электричества ;

6) самовоспламенение нагаромасляных отложений .

Возможны и другие причины разрушений компрессорных установок. Для обеспечения безопасности компрессорные установки. как правило. располагаются в отдельно стоящих одноэтажных зданиях. Проектиру емое помещение должно обеспечить размещение всего комплекса компрес сорной установки с учетом рабочих и бытовых помещений для обслужива ющего персонала .

При проектировании компрессорных станций учитываются требования санитарных и строительных норм и правил к вентиляции. отоплению. освещению. вибрации и шуму. а также требования пожарной безопаснос ти.

Забор (всасывание ) воздуха производится. как правило. снаружи помещения. на высоте не менее 3-х метров от поверхности земли. Скорость движения воздуха во всасывающем трубопроводе не должна превы шать 8-10 м/с для предупреждения образования зарядов статического электричества. Для очистки всасываемого воздуха от пыли и капелек масла применяют матерчатые фильтры. орошаемые скрубберы. фильтры с насадками. Осушка воздуха проводится в специальных камерах. На рис. 12.2 приведен фильтр —камера для очистки и осушки всасываемого возду ха.

Вода. используемая для охлаждения компрессорных установок. не должна содержать механических и химических примесей. Для получения необходимого качества вода подвергается предварительной очистке. термической. химической и магнитной обработке .

Включение системы охлаждения компрессора производится до его пуска. В процессе работы контролируется проток воды и ее температура. В случае прекращения подачи воды или когда температура воды на выхо де из системы охлаждения превышает 313 К, компрессор немедленно оста навливается .

Бесперебойная и безопасная работа компрессора обеспечивается при непрерывной и равномерной подаче масла. при этом контролируется его расход. температура и давление .

Для предотвращения воспламенения и взрывов воздушно —масляной смеси на компрессорных установках применяются следующие предупреди тельные меры :

1) не допускается повышение температуры сжимаемого воздуха выше температуры вспышки масла ;

2) смазка компрессоров строго регламентируется. не допускается ее перерасход с тем, чтобы даже при высоких температурах концентра ция паров масла не превышала значений. при которых происходит вспыш ка;

3) не допускается образование нагара на стенках цилиндров компрессора и нагнетающего трубопровода. для чего проводится периоди ческая очистка стенок от нагара и продувка нагнетающего тракта .

Для уменьшения пульсации воздуха компрессорные установки обору дуются специальными буферными емкостями — воздухосборниками. которые устанавливаются вне здания. где размещается компрессор .

Предохранительные устройства (предохранительные клапаны — рис.12.3) предупреждают повышение давления сжимаемого газа выше допусти мого и тем самым и разрушение компрессора .

Размеры и пропускная способность предохранительных клапанов выбираются таким путем. чтобы не могло образоваться давление. превы шающее рабочее более чем на 0,05 МПа при рабочем давлении до 0,3 МПа включительно. на 15% — при рабочем давлении 0,3 до 6 МПа и на 10% при рабочем давлении свыше 6 МПа.

Контроль и управление работой компрессорной установкой осущест вляется. как правило. дистанционно из кабины наблюдателя .

12.2. Устройство и безопасная эксплуатация трубопроводов

Трубопроводы для транспортировки газов в зависимости от давле ния условно подразделяются на трубопроводы низкого давления (с давлением газа до 10 МПа включительно ) и трубопроводы высокого давле ния (с давлением свыше 10 МПа).

Трубопроводы обеспечивают транспортировку газов. пара. горючих и негорючих газов как внутри производственных помещений. так и вне их, и соответственно делятся на внутренние (внутрицеховые ) и наружные (межцеховые ).

К основным причинам разрушения трубопроводов относятся :

1) пульсация сжатого газа ;

2) вибрация трубопроводов ;

3) температурные деформации трубопроводов ;

4) нагаромасляные отложения ;

5) коррозия стенок трубопроводов ;

6) повышение давления газа сверх допустимого .

Безопасная эксплуатация трубопроводов достигается правильным проектированием. изготовлением и монтажом. а также соблюдением требова ний и инструкций по охране труда при эксплуатации .

Размещение и прокладка трубопроводов должны обеспечивать возмож ность непосредственного и постоянного контроля за их состоянием. безопасность при работе трубопроводов и проведение профилактических и ремонтных работ .

Допускается подземная и воздушная прокладка трубопроводов. При подземной прокладке трубопровода укладываются. в основном. в тоннелях. При воздушной прокладке наружные трубопроводы устанавливаются на эстакадах или отдельно стоящих опорах на высоте не менее 3,5-4,5 м от уровня земли. Внутренние трубопроводы прокладываются на опорах по стенам и колоннам или на подвесках к балкам перекрытий и к потол кам на высоте не минее 2,2 м от пола .

Несущие конструкции трубопроводов должны быть надежными. обес печивать их свободное перемещение при температурном расширении и не допускать вибрации .

Допустимые скорости воздуха в трубопроводах не более 8-12 м/с.

В качестве материалов для трубопроводов и их деталей. в основ ном, используются углеродистые и легированные стали. При выборе мате риалов трубопроводов учитывается необходимость коррозионной защиты .

Трубопроводы высокого давления выполняются из бесшовных холодно —тянутых и холодно — и горячекатанных труб ; для трубопроводов низкого давления допускаются и электросварные трубы .

Отдельные части трубопроводов соединяются преимущественно при помощи сварки. Фланцевые соединения. в основном. предусматриваются в местах установки арматуры. а также для участков трубопроводов. требу ющих периодической разборки. Резьбовые соединения допускаются лишь для присоединения специальных типов арматуры. измерительных приборов и т.п.

Качество сварных соединений трубопроводов контролируется :

1) внешним осмотром ;

2) ультразвуковой дефектоскопией. просвечиванием рентгеновскими или гамма —лучами ;

3) механическими испытаниями ;

4) металлографическими исследованиями .

По окончании монтажных или ремонтных работ трубопроводы подвер гаются гидроиспытаниям на прочность и проверке на герметичность .

Величина давления при гидравлических испытаниях на прочность составляет 1,5 Рраб. . но не менее 0,2 МПа при рабочих давлениях до 0,5 МПа (включительно ) и — 1,25 Рраб. . но не менееРраб. + 0,3 МПа при давлении свыше 0,5 МПа.

Проверка герметичности может производиться сжатым воздухом с давлением. равным рабочему. с использованием пузырькового метода (с применением мыльной эмульсии ) и с помощью течеискателя. О негер метичности можно судить и по спаду давления в системе трубопроводов .

Использование течеискателей позволяет не только качественно оценить монтаж трубопровода. но и определить места и величину негерметичности .

На трубопроводах устанавливается следующая арматура :

1) запорные устройства в виде вентилей. клапанов или заслонок ;

2) приспособления для удаления из трубопроводов рабочего тела ;

3) устройство для продувки трубопроводов и удаления конденсата .

В зависимости от вида транспортируемого газа установлена опознавательная окраска трубопроводов. приведенная в табл. 12.1.

Для предупреждения об опасности на трубопроводы наносятся преду преждающие (сигнальные ) цветовые кольца — красные. желтые и зеленые .

Кольца красного цвета обозначают. что транспортируются взрыво опасные или огнеопасные вещества ; желтого — токсичные. радиоактив ные газы. высокое давление. глубокий вакуум ; зеленого цвета — нейтральные газы. Число предупреждающих колец соответствуют степени опасности транспортируемого газа. Наибольшая опасность — три кольца красного цвета. наименьшая — одно кольцо зеленого цвета .

ВСН 49-83 Инструкция по проектированию межзаводских трубопроводов газообразных кислорода. азота. аргонаМИНИСТЕРСТВО ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

4 августа 1983 г.

Инструкция по проектированию межзаводских трубопроводов газообразных кислорода. азота. аргона ВСН 49-83/Минхимпром разработана Государственным институтом по проектированию предприятий кислородной промышленности (Гипрокислород ).

ГУПО МВД СССР письмом от 30.06.83 № 7/6/1703 ,

Комплекты для пневмоиспытаний (Nova Siria )Комплекты для пневмоиспытаний

Этот тестовый пневматический комплект экономически эффективен. и очень прост в использовании .

Комплект для пневматического испытания трубопровода состоит из: одной заглушки. заглушки с резьбовым байпасом. корпуса. который сделан с уплотненной резины. с двух пневматических шлангов с вентилем. для подачи воздуха в заглушку. переходника для заглушек с байпасом. манометра. шланга с соответствующими фитингами. для подачи воздуха в трубопровод через байпас .

— перед началом работы. необходимо проверить внутренний диаметр трубы и выбрать заглушку подходящего размера ;

— никогда не используйте заглушки с диаметрами больше. чем установлено ;

— использование этих заглушек допускается только при круговых сечениях ;

— прежде чем устанавливать заглушку. нужно почистить трубу и удалить из нее все компоненты не правильной формы ;

— сделать визуальный осмотр заглушки. чтобы проверить наличие нарушений ;

— установить аксессуары. необходимые для испытания ;

— при монтаже заглушек в трубе. остановить поток жидкости ;

— вставить любую заглушку с байпасом (1) и заглушку (2) в концы трубы ;

— проверить. правильно ли установлена заглушка в трубе и ёё место расположение ;

— начать накачивание трубы воздухом до того давления. которое допускает заглушка ;

— не становится близко с заглушкой ;

— как только заглушки будут правильно расположены. наполнены воздухом и надёжно закреплены. испытания можно начинать ;

— заполните трубопровод воздухом через байпас и следуйте последующим инструкциям из стандартов ;

— по окончании испытаний не забудьте спустить весь воздух из трубы. а потом из заглушек ;

— не забудьте вымыть и высушить заглушки и используемое оборудование. хранить все в сухом. темном месте на расстоянии от источников тепла .

Охрана труда и безопасность жизнедеятельности Инструкция по охране труда для монтажников наружных трубопроводов Инструкция по охране труда для монтажников наружных трубопроводовМонтажники наружных трубопроводов (далее — «монтажники ») при производстве работ согласно имеющейся квалификации обязаны выполнять требования безопасности. изложенные в "Типовой инструкции по охране труда для работников строительства. промышленности строительных материалов и жилищно —коммунального хозяйства ", настоящей типовой инструкции. разработанной с учетом строительных норм и правил. а также требования инструкций заводов —изготовителей по эксплуатации применяемых инструментов. оборудования. оснастки и средств защиты.

Требования безопасности перед началом работы

Федеральный горный и промышленный надзор России постановляет :

Утвердить Инструкцию по проведению диагностирования технического состояния сосудов. трубопроводов и компрессоров промышленных аммиачных холодильных установок .

Первый заместитель Начальника

ИНСТРУКЦИЯ ПО ПРОВЕДЕНИЮ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СОСУДОВ. ТРУБОПРОВОДОВ И КОМПРЕССОРОВ ПРОМЫШЛЕННЫХ АММИАЧНЫХ ХОЛОДИЛЬНЫХ УСТАНОВОКИнструкция по проведению диагностирования технического состояния сосудов. трубопроводов и компрессоров промышленных аммиачных холодильных установок разработана на основании Приказа Госгортехнадзора России N 111 от 26.06.95 "О взятии под государственный надзор аммиачных холодильных систем " научно —техническим предприятием по диагностике и экспертизе объектов Госгортехнадзора "ЦЕНТРХИММАШ ", научно —производственной фирмой "ВИБРОТЕХ " и Управлением по надзору в химической. нефтехимической и нефтеперерабатывающей промышленности Госгортехнадзора России .

В основу настоящей Инструкции были положены согласованные с Госгортехнадзором России "Инструкция по диагностированию технического состояния сосудов промышленных аммиачных холодильных установок. И4-94" (подготовлена ТОО "ЦЕНТРХИММАШ " 12.04.94), "Методика диагностирования технического состояния трубопроводов промышленных аммиачных холодильных установок. М3-96" (подготовлена ТОО "ЦЕНТРХИММАШ " 20.08.96), "Методика диагностирования технического состояния компрессоров промышленных аммиачных холодильных установок. М1-95" (Подготовлена ТОО "ЦЕНТРХИММАШ ", НПФ "ВИБРОТЕХ " 25.01.95).

С вводом в действие настоящей Инструкции действие вышеуказанных документов отменяется .

Шаталов А.А. Потапов Н.А. Баранов В.А. Гальперин Е.Н. Рачков В.И. Кутепов С.М. Маннапов Р.Г. Михайлин В.А. Левин Э.А. Заляев Р.Р. Страхов С.А.

Аммиачные холодильные установки (АХУ) являются объектами повышенной опасности. аварии которых из-за токсичности аммиака. а также из-за расположения АХУ на предприятиях в населенных пунктах. могут привести к тяжелым последствиям .

Основными элементами аммиачных холодильных установок. обеспечивающими протекание технологического процесса получения холода. являются сосуды. трубопроводы и компрессоры .

Инструкция устанавливает порядок и методы проведения диагностирования технического состояния и определения остаточного ресурса безопасной эксплуатации сосудов. трубопроводов и компрессоров (сокращенно — оборудования ) аммиачных холодильных установок. находящихся в эксплуатации в различных отраслях промышленности. При разработке Инструкции учтены требования Правил устройства и безопасной эксплуатации холодильных систем (утв. Госпроматомнадзором СССР 01.11.91, ВНИИхолодмаш. М. 1991 ), Правил устройства и безопасной эксплуатации аммиачных холодильных установок (утв. Министерством торговли и материальных ресурсов РФ 21.01.92, ВНИКТИхолодпром. М. 1992 ) и включены дополнительные требования и рекомендации по диагностированию и определению остаточного ресурса безопасной эксплуатации оборудования АХУ.

Инструкция может быть использована при диагностировании других сосудов (емкостного оборудования различного назначения ) и технологических трубопроводов. у которых при эксплуатации не происходит изменения исходных физико —механических свойств металла (например. водородного или сероводородного охрупчивания и др.).

Вопрос о возможности использования Инструкции в случаях. не относящихся к АХУ, должен быть согласован с Госгортехнадзором России .

1. Общие положения1.1. Диагностирование технического состояния (сокращенно — диагностирование ) оборудования АХУ должно проводиться путем выполнения комплекса научно —технических мероприятий (по неразрушающему контролю. анализу прочности. исследованию коррозионного состояния и др.) и определения по их результатам соответствия (или несоответствия ) оборудования требованиям действующей нормативной документации и ресурса его дальнейшей безопасной эксплуатации .

Абзац исключен. — Постановление Госгортехнадзора РФ от 21.11.2002 N 66.

1.2. Исключен. — Постановление Госгортехнадзора РФ от 21.11.2002 N 66.

1.3. Исключен. — Постановление Госгортехнадзора РФ от 21.11.2002 N 66.

1.4. Диагностирование оборудования АХУ производится по программе проведения работ. составленной в соответствии с настоящей Инструкцией .

Дополнительные работы. не предусмотренные программой и настоящей Инструкцией. могут проводиться при выявлении в процессе обследования оборудования нетипичных дефектов и повреждений. Решение о необходимости проведения дополнительных работ оформляется протоколом технической комиссии. в состав которой входят специалисты организации. проводящей диагностирование. организации — владельца оборудования и органов Госгортехнадзора .

1.5. При наличии в организации нескольких единиц (группы ) оборудования одного типоразмера. введенных в эксплуатацию в одно время. эксплуатирующихся в одинаковых условиях и имеющих одинаковую наработку. не превышающую нормативного ресурса. программа проведения работ может предусматривать определение остаточного ресурса по результатам полного контроля одной или нескольких единиц оборудования и частичного контроля остальных с обобщением результатов на всю группу диагностируемого оборудования. При наработке оборудования. равной нормативному ресурсу или превышающей его, необходим контроль каждой единицы оборудования в полном объеме .

1.6. Исключен. — Постановление Госгортехнадзора РФ от 21.11.2002 N 66.

1.7. Результаты контроля оформляются по каждому виду (методу ) контроля отдельными актами (картами. протоколами ) с указанием установленных технических характеристик узлов (деталей. материалов ) и выявленных в них дефектов. Заключение по результатам диагностирования должно содержать все материалы по проведенному контролю и выводы о возможности безопасной эксплуатации оборудования .

1.8. Исключен. — Постановление Госгортехнадзора РФ от 21.11.2002 N 66.

2. Диагностирование сосудов2.1. Сосуды аммиачных холодильных установок в соответствии с "Правилами устройства и безопасной эксплуатации сосудов. работающих под давлением. ПБ 10-115-96" (утв. Госгортехнадзором России 18.04.95) и ОСТ 26-291-94 [51] по условиям эксплуатации (взрывоопасная рабочая среда и давление более 0,07 МПа) относятся к сосудам 1 группы .

В данном разделе изложены порядок и методы диагностирования технического состояния сосудов АХУ.

2.2. Диагностирование сосудов должно носить комплексный характер для обеспечения выявления всех факторов. влияющих на безопасность эксплуатации сосудов. В объем диагностирования сосудов. выполненных из сталей в соответствии с ОСТ 26-291 (или зарубежных аналогов отечественных сталей ), входит :

а) анализ технической документации на сосуд ;

б) наружный и внутренний осмотр сосуда ;

в) неразрушающий контроль сварных соединений ;

г) толщинометрия несущих элементов сосуда ;

д) исследование коррозионного состояния сосуда ;

е) исследование механических характеристик металла. химсостава. структуры и других характеристик металла сосуда ;

ж) исследование прочности сосуда ;

з) проведение пневматических (или гидравлических ) испытаний сосуда с контролем методом акустической эмиссии .

Работы по п. п. "а" — "д", "ж" и "з" проводятся в обязательном порядке ; работы по п. "е" — при технической необходимости .

2.3. Анализ технической документации предусматривает получение следующих данных :

— о наличии паспорта и правильности его заполнения ;

— об изготовлении и монтаже сосуда. в т.ч. название завода —изготовителя. даты изготовления и ввода в эксплуатацию ;

— основные технические параметры сосуда и сведения о материале (марке стали. химическом составе. механических свойствах и др.);

— объем и вид неразрушающего контроля при изготовлении сосуда ;

— перечень документов. подтверждающих изготовление сосуда в соответствии с требованиями нормативных документов (сертификатов. актов испытаний и т.д.);

— данные об отклонениях от регламента. имевших место при эксплуатации сосуда (нарушениях эксплуатационных режимов. авариях и др.);

— данные о проведенных ремонтах (по какой причине и когда проводились. характеристика дефектов. технология их ремонта и др.).

Результаты анализа технической документации учитываются при определении объема и вида диагностических работ и должны отражать вышеуказанные сведения .

При отсутствии паспорта на сосуд необходимо при проведении диагностирования выполнить работы. позволяющие провести паспортизацию сосуда. в соответствии с требованиями раздела 5.

2.4. Наружный и внутренний осмотр .

2.4.1. Наружный и внутренний осмотр проводится для оценки коррозионного состояния сосуда (определения вида коррозионных повреждений. их размеров и участков локализации ), а также выявления дефектов. которые могли возникнуть при транспортировке. монтаже и эксплуатации сосуда .

При осмотре необходимо руководствоваться требованиями "Правил устройства и безопасной эксплуатации сосудов. работающих под давлением. ПБ 10-115-96", утв. Госгортехнадзором России 18.04.95.

2.4.2. Осмотру подлежат все сварные соединения сосуда с целью выявления в них следующих дефектов :

а) трещин вследствие коррозионного растрескивания ;

б) уменьшения исходных толщин несущих элементов из-за общей коррозии ;

в) локальных коррозионных поражений в виде язв и раковин. являющихся концентраторами напряжений и возможными источниками зарождения трещин ;

г) технологических дефектов сварных швов. не выявленных в процессе изготовления сосуда. развившихся при эксплуатации до опасных размеров ;

д) дефектов изготовления типа недовальцовки. смещения кромок стыкуемых элементов и др. а также дефектов. которые могли возникнуть при транспортировке и монтаже (типа вмятин и выпучин ).

Наиболее опасными являются дефекты типа "а", возникновение которых возможно при взаимодействии углеродистых и низколегированных сталей с аммиаком. т.к. трещины могут привести к хрупкому разрушению сосуда .

Дефекты типа "б", "в" и "д" повышают напряжения в элементах сосудов. которые могут стать выше допускаемых. в результате чего условия прочности сосуда не будут соответствовать требованиям действующей нормативно —технической документации и состояние сосуда станет опасным .

Дефекты типа "г", развиваясь. могут привести к возникновению трещин и к разрушению сосуда .

2.4.3. Основными зонами сосудов. в которых возможно возникновение дефектов. являются :

— зоны концентрации напряжений (например. места приварки штуцеров. горловин люков к корпусу. места приварки опор и др.);

— сварные швы обечайки. швы приварки днищ и, прежде всего. места пересечений сварных швов ;

— нижняя часть обечайки горизонтальных сосудов и нижнее днище вертикальных сосудов. которые наиболее подвержены общей коррозии (особенно. отстойники масла );

— зоны язвенной коррозии ;

— зоны ремонтно —сварочных работ .

При диагностировании сосудов на указанные зоны должно быть обращено особое внимание. так как в них возможно появление коррозионного растрескивания. При осмотре необходимо использовать лупы с увеличением от 2,5 до 7.

2.4.4. В случаях. когда сосуд недоступен для непосредственного внутреннего осмотра из-за отсутствия или малых размеров люков. осмотр внутренней поверхности должен производиться с помощью специальных приборов (эндоскопа. перископа. смотровых приборов типа РВП и др.).

2.4.5. Если внутренний осмотр нельзя выполнить с помощью средств. указанных в п. 2.4.4 (например. крайне затруднен или невозможен осмотр маслоотделителей и маслосборников ), то он должен быть заменен неразрушающим контролем сосуда акустико —эмиссионным методом и более полной ультразвуковой толщинометрией (см. раздел 2.5 "Толщинометрия стенок сосуда ").

2.4.6. Результаты осмотра оформляются в виде акта. который подписывается представителями организации. проводящей диагностирование. и представителями предприятия — владельца сосуда ; акт утверждается руководителем организации. проводящей диагностирование (Приложение 1).

2.5. Измерение толщин (толщинометрия ) стенок сосуда .

2.5.1. Измерение толщин стенок основных элементов сосудов (обечаек. днищ. крышек. горловин люков. патрубков и др.) проводится методом ультразвуковой толщинометрии (УЗТ). Толщинометрию патрубков необходимо проводить. если их диаметр больше диаметра отверстия. требующего укрепления в соответствии с ГОСТ 24755 -89. Для измерений используют отечественные или зарубежные толщиномеры. соответствующие требованиям ГОСТ 25863 -83 (например. типа УТ-92П, УТ-93П и др.).

2.5.2. Толщинометрия выполняется с наружной или внутренней поверхности сосуда. Измерения проводятся по 4-м образующим обечайки. 4-м радиусам днища через 90 град. по окружности элемента. Если обечайка состоит из нескольких царг. то измерения проводятся на каждой из них (см. Приложение 2).

2.5.3. Количество точек измерения должно быть :

— на царгах обечайки не менее 3-х точек по каждой образующей (по краям царги и в средней ее части ), т.е. не менее 12 точек на каждой царге ;

— на днищах и крышках не менее 5 точек (одна точка на полюсе днища и на каждом из 4-х радиусов в точках сопряжения цилиндрической и выпуклой частей );

— на горловинах люков и патрубках не менее 4-х точек (через 90 град. по окружности горловины. патрубка );

— на накладных укрепляющих кольцах горловин люков и патрубков не менее 2 точек (через 180 град. по окружности укрепляющего кольца ).

2.5.4. При выполнении толщинометрии сосудов. недоступных для внутреннего осмотра. количество точек измерения (по п. 2.5.3 ) должно быть увеличено. На вертикальных сосудах (отделители масла ОММ, отделители жидкости ОЖ, маслосборники МС, ресиверы дренажные типа РДВ и др.) в зонах. где развитие коррозии наиболее вероятно (см. Приложение 3), количество точек измерения должно составлять :

— на нижнем днище не менее 17 точек (одна точка на полюсе. по 4 точки на каждом из 4-х радиусов. в том числе одна точка в зоне сопряжения цилиндрической и выпуклой части. две точки между указанной зоной и полюсом днища и одна точка вблизи шва приварки днища к обечайке );

— на нижней царге обечайки в дополнение к точкам. указанным в п. 2.5.3, необходимо провести измерения в сечениях на расстоянии 50 и 100 мм от сварного шва.

На горизонтальных сосудах. недоступных для внутреннего осмотра. дополнительные измерения должны выполняться в зоне нижней образующей обечайки ; количество измерений в этой зоне должно соответствовать Приложению 4 (измерения выполняют дополнительно по 2 образующим обечайки. расположенным на расстоянии 200 — 250 мм от нижней образующей по обе стороны от нее).

2.5.5. При диагностировании сосудов. имеющих отстойники для масла (горизонтальные ресиверы РВ, РД конденсаторы КТГ, испарители ИКТ), необходимо проводить измерения на обечайках и днищах отстойников. где высока вероятность повышенной общей коррозии .

Количество точек измерения должно быть :

— на обечайках не менее 4-х точек (через 90 град. по окружности );

— на днищах не менее 6 точек (две точки у сварного шва приварки сливного штуцера и по одной на каждом из 4-х радиусов через 90 град. в точках сопряжения цилиндрической и выпуклой частей ).

2.5.6. Если при внешнем или внутреннем осмотре будут выявлены дефектные зоны (вмятины. выпучины. области интенсивной общей коррозии и др.), то необходимо провести дополнительные измерения толщин в дефектных зонах ; количество точек измерений зависит от размеров дефектной зоны и должно быть достаточным для получения достоверной информации о толщине стенки в зоне дефекта. но не менее 5-ти точек на каждые 100 кв. см площади дефектной зоны .

2.5.7. На участках поверхности сосудов. на которых измеренные толщины стенок значительно различаются (более чем на 10%), необходимо выполнять повторные измерения по сетке с шагом 20 мм. Если толщина стенки по данным измерений в какой —нибудь точке окажется меньше паспортной. то вокруг этой точки должны быть выполнены замеры не менее чем в 4-х точках .

2.5.8. Результаты толщинометрии оформляются в виде протокола. в котором должны быть представлены схема расположения точек контроля и численные значения толщин в этих точках .

2.6. Неразрушающий контроль сварных соединений .

2.6.1. Для выявления дефектов в элементах аммиачных сосудов используются следующие неразрушающие методы контроля :

— ультразвуковая дефектоскопия (УЗД);

— радиографическая дефектоскопия (РД);

— цветная дефектоскопия (ЦД);

— магнитопорошковая дефектоскопия (МПД);

— токовихревая дефектоскопия (ТВД);

— акустико —эмиссионный контроль (АЭ-контроль ).

2.6.2. Метод контроля (или сочетание различных методов ) выбирается специалистами организации. проводящей диагностирование. таким образом. чтобы была обеспечена максимальная степень выявления недопустимых дефектов. Контроль швов приварки патрубков необходимо проводить. если их диаметр больше диаметра отверстия. требующего укрепления в соответствии с ГОСТ 24755 -89. В случае обнаружения дефектов сварных швов контролю должны быть подвергнуты все сварные швы независимо от диаметра патрубка .

2.6.3. Ультразвуковая и радиографическая дефектоскопия. применяемые для выявления внутренних дефектов в сварных соединениях сосудов. должны проводиться в соответствии с требованиями ГОСТ 14782 -86, РДИ 26-01-128-80, ОСТ 26-2044 -83, ГОСТ 7512 -82 и ОСТ 26-11-03-84.

2.6.4. Цветная дефектоскопия (по ОСТ 26-5-88), магнитопорошковая дефектоскопия (по ГОСТ 21105 -75) и токовихревая дефектоскопия проводятся для выявления дефектов в виде поверхностных трещин (чаще всего — трещин коррозионного растрескивания ). Эти виды контроля должны применяться в местах концентрации напряжений (см. п. 2.4.3), а также в местах выявления дефектов. возникших при транспортировке и монтаже (вмятины. выпучины. зоны сварки и др.).

Указанные виды контроля (ЦД, РД, МПД и ТВД) могут применяться как отдельно. так и в сочетании друг с другом по решению специалистов организации. проводящей диагностирование .

2.6.5. Метод акустико —эмиссионного контроля позволяет выявить наличие дефектов. склонных к развитию при рабочих нагрузках. Метод АЭ-контроля особенно эффективен при проведении обязательного 100% контроля сосуда. особенно в тех случаях. когда для проведения УЗД есть технические сложности (например. затруднен доступ к сварным швам в полном объеме ).

Метод АЭ-контроля в сочетании с подробной толщинометрией является эффективным средством диагностирования сосудов. недоступных для внутреннего осмотра (отделителей масла ОММ, некоторых конструкций ресиверов. отделителей жидкости и др.).

2.6.6. Объем контроля .

2.6.6.1. В соответствии с требованиями Правил объем контроля сварных соединений сосудов 1-й группы. к которой относятся сосуды АХУ, должен составлять 100%.

2.6.6.2. Если при изготовлении сосуд был подвергнут контролю в объеме 100%, то при диагностировании обязательному контролю подвергаются :

а) ультразвуковым (или радиографическим ) методом места пересечения продольных и кольцевых швов на расстоянии не менее 250 мм в каждую сторону от точки пересечения швов ;

б) ультразвуковым. цветным. магнитопорошковым или токовихревым методами (в сочетании друг с другом или взятым отдельно любым из перечисленных методов ) сварные швы приварки патрубков. горловин и штуцеров к корпусу. а также сварные швы в местах приварки к корпусу внутренних устройств ;

в) если при осмотре в соответствии с п. 2.4 будут выявлены зоны с дефектами типа вмятин. смещений и уводов кромок стыкуемых элементов. зоны ремонта. то основной металл и сварные швы в этих зонах подвергаются обязательному комплексному 100% контролю для выявления внутренних дефектов и поверхностных трещин .

2.6.6.3. В сосудах. объем контроля которых при изготовлении был менее 100% (или неизвестен ), обязательному контролю подлежат :

а) все стыковые (продольные и кольцевые ) швы корпуса (обечайки и днищ ) ультразвуковым или радиографическим методами в объеме 100% длины ;

б) см. п. 2.6.6.2 "б";

в) см. п. 2.6.6.2 "в".

В тех случаях. когда диагностированию подвергается группа идентичных <*> сосудов. допускается. в виде исключения. проводить контроль в следующих объемах. для одного из сосудов в соответствии с п. 2.6.6.3, для остальных — в соответствии с п. 2.6.6.2.

<*> Под "идентичными " следует понимать сосуды одинаковой конструкции. изготовленные на одном и том же заводе из одного и того же металла. имеющие одинаковые дату изготовления. находящиеся в эксплуатации одинаковое время и в одинаковых условиях. Вопрос о возможности рассматривать сосуды как идентичные должен решаться организацией. проводящей диагностирование .

2.6.6.4. Если при проведении контроля в соответствии с п. п. 2.6.6.2 "а" и 2.6.6.3 "а" хотя бы в одном из идентичных сосудов будут выявлены дефекты. которые не допускаются "Правилами устройства и безопасной эксплуатации сосудов. работающих под давлением " и ОСТ 26-291, то все сосуды данной группы подвергаются контролю в соответствии с п. 2.6.6.3 "а".

2.6.7. Проведение неразрушающего контроля и выдача заключений по результатам дефектоскопии допускается только специалистами. имеющими квалификацию не ниже 2-го уровня в соответствии с Правилами аттестации специалистов неразрушающего контроля (утверждены Госгортехнадзором РФ 18.08.92).

2.7. Исследование коррозионного состояния .

2.7.1. Сосуды аммиачных холодильных установок изготавливаются из малоуглеродистых или низколегированных конструкционных сталей марок Ст. 3, 16ГС. 09Г2С и т.п. Коррозионно —активной средой для этих металлов является технический аммиак. выпускаемый по ГОСТ 6221 -82. Аммиак является трудногорючим токсичным веществом и в соответствии с ГОСТ 12.1.007-98 относится к четвертому классу опасности. Жидкий аммиак выпускается марок А и Б. Аммиак марки Б имеет повышенное содержание влаги (0,1 — 0,2% воды ).

2.7.2. В условиях. характерных для эксплуатации сосудов аммиачных холодильных установок. металл сосудов подвержен равномерной и местами неглубокой язвенной коррозии (до 0,2 — 0,3 мм). Однако в аммиачных сосудах возможно появление одного из наиболее опасных видов коррозии — коррозионного растрескивания. которое возникает в зонах с повышенными значениями остаточных напряжений. прежде всего сварных соединениях .

Вероятность появления коррозионного растрескивания обусловлена тем, что находящиеся в эксплуатации аммиачные сосуды в большинстве случаев при изготовлении не подвергались термической обработке для снятия остаточных напряжений после сварки. Возможный подсос в сосуды воздуха также стимулирует развитие коррозионного растрескивания. Наличие в сварных соединениях дефектов типа поверхностных пор, раковин и др. увеличивает опасность возникновения коррозионного растрескивания .

2.7.3. Исследование коррозионного состояния сосудов должно включать обследование внутренней поверхности сосудов в соответствии с разд. 2.4 настоящей Инструкции .

2.8. Исследование прочности сосудов .

2.8.1. Анализ прочности каждого сосуда является обязательным и одним из наиболее ответственных этапов диагностирования. в результате которого определяются фактические запасы прочности сосуда по его состоянию на момент диагностирования. устанавливается соответствие сосуда требованиям действующих норм прочности и определяются условия дальнейшей его безопасной эксплуатации .

2.8.2. Анализ прочности включает :

а) проведение поверочного расчета сосуда на статистическую прочность с учетом результатов толщинометрии несущих элементов ; расчеты выполняются в соответствии с ГОСТ 14249 -89, ГОСТ 24755 -89, ГОСТ 25221 -82 и другими нормативно —техническими документами ;

б) проведение расчета на местную прочность в соответствии с требованиями Атомных норм ПНАЭ Г-7-002-86.

2.8.3. В тех случаях. когда прочность какого —либо элемента сосуда по результатам расчета недостаточна. для оценки прочности могут быть использованы специальные (уточненные ) методы. в том числе методы численного анализа напряжений с применением ЭВМ, а также экспериментальные методы. При неудовлетворительных результатах специальных исследований рабочие параметры сосуда должны быть снижены до уровня. при котором обеспечивается прочность сосуда .

2.8.4. В случае обнаружения недопустимых дефектов типа вмятин и выпучин. овальности. смещений кромок стыкуемых элементов. внутренних дефектов в сварных швах допускается определять их влияние на прочность сосуда расчетом или экспериментально .

2.8.5. При невозможности расчетной или экспериментальной оценки влияния дефекта или при неудовлетворительных результатах. полученных в соответствии с п. 2.8.4, дефектное место подлежит ремонту (в случае его ремонтопригодности ) с обязательным последующим обследованием места ремонта. При невозможности устранения дефекта дальнейшая эксплуатация сосуда должна быть запрещена .

2.9. Определение механических характеристик. химического состава и структуры металла .

2.9.1. Исследования металла проводятся при технической необходимости. когда в процессе эксплуатации могли измениться исходные свойства металла (например. в случае ремонта. аварий. нарушений условий эксплуатации и др.), либо данные о свойствах металла отсутствуют (например. при утрате паспорта ). Решение о необходимости проведения исследований металла сосуда принимает организация. проводящая его диагностирование .

2.9.2. При исследовании металла применяются как разрушающие. так и неразрушающие методы. При диагностировании оборудования АХУ предпочтение следует отдавать неразрушающим методам .

2.9.3. При исследовании разрушающим методом из элемента сосуда вырезается заготовка для изготовления образцов ; рекомендуемый размер заготовки 100 x 100 мм или D = 150 мм. Определение механических свойств металла проводится по ГОСТ 1497 -90, ГОСТ 6996 -90, ГОСТ 9454 -88 [23, 24, 28].

2.9.4. Отбор проб металла (стружки ) для определения его химического состава производится в соответствии с ГОСТ 7122 -81.

2.9.5. Ремонтно —восстановительные работы после вырезки заготовок из сосуда с применением сварки должны проводиться только организацией. имеющей разрешение органов Госгортехнадзора на выполнение таких работ .

2.9.6. При исследовании неразрушающим методом временное сопротивление и предел текучести металла могут быть определены с помощью переносных твердомеров по ГОСТ 22761 -77 и ГОСТ 22762 -79.

2.9.7. Допускается проводить металлографические исследования без вырезки заготовок методом "реплик ".

2.10. Пневматические (гидравлические ) испытания .

2.10.1. После проведения диагностирования (п. п. 2.2 — 2.9) проводится пневматическое испытание сосуда в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов. работающих под давлением ".

2.10.2. Пневматические испытания могут быть заменены гидравлическими при условии обеспечения полного удаления воды и просушки сосуда после испытаний ; при этом должна обеспечиваться прочность сосуда и опор с учетом весовых нагрузок .

2.10.3. Если при неразрушающем контроле сосуда был использован акустико —эмиссионный метод. то проведение пневматических испытаний в соответствии с п. 2.10.1 не требуется .

2.11. Диагностирование по сокращенной программе .

2.11.1. При отсутствии у владельца АХУ резервных мощностей и невозможности подготовить сосуд к диагностированию в соответствии с п. 1.6 (например. к проведению внутреннего осмотра в теплое время года ) допускается. в порядке исключения. проведение предварительного диагностирования по сокращенной программе .

В этом случае диагностирование должно включать :

а) анализ технической документации ;

б) наружный осмотр ;

в) толщинометрию несущих элементов сосуда ;

г) проведение пневматических (или гидравлических ) испытаний сосуда с акустико —эмиссионным контролем .

2.11.2. При положительных результатах диагностирования в соответствии с п. 2.11.1 сосуд может быть допущен к временной эксплуатации до проведения диагностирования в полном объеме ; допускаемый срок временной эксплуатации зависит от технического состояния сосуда. но не может превышать 2 лет.

2.11.3. При отрицательных результатах диагностирования по сокращенной программе дальнейшая эксплуатация сосуда не разрешается .

2.12. В случае отсутствия паспорта сосуда на основании результатов диагностирования должны быть выполнены работы по его восстановлению в соответствии с разделом 5 настоящей Инструкции .

2.13. Заключение по результатам диагностирования сосудов оформляется в соответствии с требованиями раздела 5.

Остаточный ресурс безопасной эксплуатации сосудов АХУ зависит от их технического состояния. скорости коррозии (изнашивания ) и продолжительности эксплуатации. но не должен превышать :

— для сосудов. находящихся в эксплуатации до 20 лет, — 10 лет;

— для сосудов. находящихся в эксплуатации от 20 до 30 лет, — 8 лет;

— для сосудов. находящихся в эксплуатации свыше 30 лет, — 5 лет.

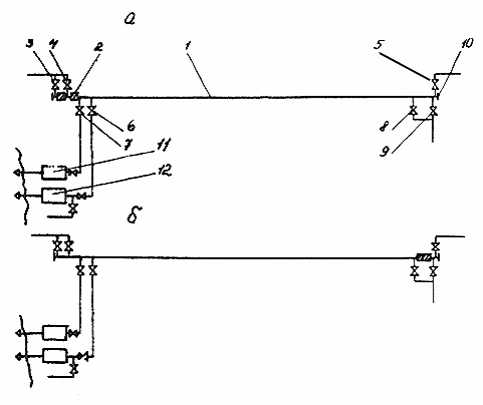

3. Диагностирование трубопроводов3.1. На аммиачных холодильных установках диагностированию подлежат нагнетательный трубопровод на участке от компрессора до первого сосуда АХУ и всасывающий трубопровод на участке от последнего сосуда АХУ до компрессора. Диагностирование аммиачных трубопроводов проводится комплексно и в общем случае предусматривает проведение следующих работ :

а) Анализ технической документации .

б) Визуальный контроль и анализ коррозионного состояния .

в) Составление конструктивных схем трубопроводов по их фактическому исполнению .

г) Проведение толщинометрии .

д) Проведение неразрушающего контроля .

е) Проведение расчетов на прочность .

ж) Исследование механических свойств. структуры и химического состава металла. измерение твердости .

з) Пневматические или гидравлические испытания .

Работы в соответствии с п. п. "а", "б", "г", "д", "е" и "з" проводятся в обязательном порядке. Работы по п. "в" выполняются в том случае. когда техническая документация на трубопровод либо отсутствует. либо не соответствует по результатам визуального контроля фактической конструкции трубопровода .

Работы по п. "ж" проводятся в технически обоснованных случаях. когда по результатам других методов контроля предполагается возможность изменения исходных свойств металла (снижения прочности. пластичности ) или эти свойства не известны (например. при отсутствии соответствующей документации на новые трубы. смонтированные на участках ремонта ).

Диагностирование трубопроводов камер охлаждения. коллекторов. а также других устройств из труб проводится по специальным методикам. учитывающим конструктивные особенности данных устройств. которые разрабатываются организациями. проводящими диагностирование. или экспертными организациями .

3.2. При диагностировании аммиачных трубопроводов необходимо обращать внимание на возможные отклонения от требований нормативной документации и характерные дефекты. которые могут оказывать влияние на безопасность эксплуатации. К таким отклонениям и дефектам относятся :

1) Несоответствие фактического конструктивного исполнения трубопроводов требованиям проекта (расположения и вида опор. геометрических размеров и формы. применения труб с размерами. не предусмотренными проектом и др.).

2) Нарушение норм проектирования. например. отсутствие в некоторых случаях температурных компенсаторов .

3) Коррозия наружных поверхностей труб из-за воздействия внешних коррозионных факторов .

4) Эрозионно —коррозионный износ внутренней поверхности труб .

5) Дефекты в сварных швах. которые возникли на стадии монтажа в сварных стыках труб и в процессе эксплуатации могли развиться до опасных размеров .

6) Дефекты типа трещин коррозионного растрескивания. которые при длительном воздействии аммиака могут возникать в сварных швах малоуглеродистых сталей. не подвергнутых термообработке .

7) Наличие участков трубопровода. подвергавшихся ремонту с применением сварки (или огневых воздействий ) при отсутствии у владельца трубопровода требуемой технической документации на проведение таких работ (технологии. удостоверений сварщиков. методики и результатов контроля и др.).

8) Отсутствие сертификатов качества изделий. труб. материалов. арматуры и использование нестандартных узлов. патрубков. заглушек. отводов. фасонных деталей. изготовленных на месте монтажа. ремонта или путем переделки стандартных деталей .

Отклонения по п. п. 1 и 2 приводят к перегрузке отдельных узлов трубопровода. а также к неравномерной нагрузке на опоры (перегрузке. либо нагрузке. не соответствующей расчету по направлению — "на отрыв "). Нормативные условия прочности на таких участках не выполняются. что может привести к снижению ресурса безопасной эксплуатации трубопровода и аварии .

Дефекты по п. п. 3 и 4 приводят к уменьшению толщин стенок труб. вплоть до значений. при которых не обеспечиваются предусмотренные нормативной документацией условия прочности. При язвенной коррозии возможно образование сквозных отверстий в трубах .

Дефекты по п. п. 5 и 6 могут привести к образованию сквозных трещин. а при определенных условиях (например. при низких температурах. способствующих охрупчиванию металла ) к хрупкому разрушению сварного стыка .

При отклонениях по п. 7 возможны скрытые дефекты (изменение структуры и охрупчивание металла. дефекты сварного шва из-за неправильного выбора электродов. режимов сварки и т.д.), которые могут привести к возникновению аварийной ситуации .

3.3. Анализ технической документации .

3.3.1. При анализе изучают паспорт трубопровода и прилагаемую к нему документацию (проектную. эксплуатационную. ремонтную и др.). В результате изучения документации должны быть установлены следующие данные по трубопроводу :

— наличие и правильность заполнения паспорта ;

— наименование проектной и монтажной организации ;

— дата монтажа и ввода в эксплуатацию ;

— объем и вид контроля сварных соединений при монтаже и его результаты ;

— расчетные и рабочие параметры ;

— конструктивная схема трубопровода ;

— сведения о нештатных ситуациях в период эксплуатации трубопровода. их причинах. а также о ремонтных работах .

3.3.2. Особое внимание необходимо обратить на наличие проектной конструктивной схемы трубопровода. в которой должны быть указаны расположение и конструкция опор. геометрия трубопровода и применяемые размеры труб (диаметры и толщины ).

При наличии проектной конструктивной схемы проводится контроль ее соответствия фактическому исполнению трубопровода (в соответствии с разд. 3.5).

Если конструктивная схема отсутствует. выполняются работы по ее составлению (в соответствии с разд. 3.5).

3.4. Визуальный контроль и анализ коррозионного состояния .

3.4.1. Визуальный контроль проводится с целью определения :

— соответствия конструктивного исполнения трубопровода проекту (при наличии проектной документации );

— коррозионного состояния металла трубопровода ;

— внешних условий (состояние окружающей атмосферы ; наличие неблагоприятных факторов. влияющих на безопасность эксплуатации. и др.).

3.4.2. При определении соответствия трубопровода проекту необходимо обратить внимание на сортамент труб. расположение и конструкцию опор. геометрические размеры и форму трубопровода. наличие непредусмотренных проектом (или отсутствие предусмотренных ) участков ; при этом определяется также соответствие трубопровода требованиям "Правил устройства и безопасной эксплуатации технологических трубопроводов " и "Правил устройства и безопасной эксплуатации аммиачных холодильных установок ".

3.4.3. При анализе коррозионного состояния трубопроводы без термоизоляции подвергаются визуальному контролю в объеме 100%. Трубопроводы с термоизоляцией подвергаются выборочному контролю. Зоны для осмотра. в которых удаляется изоляция. должны находиться на прямолинейных участках на расстоянии не более 10 м друг от друга ; в случаях. когда длина прямолинейного участка не превышает 20 м, зоны осмотра должны находиться на расстоянии не более 5 м друг от друга ; гибы. отводы и участки сопряжений труб разных диаметров должны подвергаться осмотру в объеме 100%; в перечисленных выше зонах изоляция должна быть удалена на участке длиной не менее 100 мм; если при осмотре в какой —либо из зон под снятой изоляцией будут выявлены значительные коррозионные поражения металла (сплошная или точечно —язвенная коррозия. глубина которой составит более 0,5 мм), то осмотру с удалением изоляции должен быть подвергнут весь участок трубопровода. коррозионное состояние которого вызывает сомнение ; удаление изоляции и осмотр проводятся в обоих направлениях от зоны. в которой первоначально выявлена повышенная коррозия .

3.4.4. Особое внимание при осмотре должно быть обращено на участки трубопровода в местах установки деревянных опор. где часто наблюдается повышенная коррозия из-за накопления влаги деревом .

3.4.5. Если при осмотре будут выявлены участки. на которых трубопровод подвергается неблагоприятным внешним воздействиям (например. заливается водой ), то такие участки должны осматриваться по всей длине с удалением изоляции. а наличие нештатных источников воздействия на трубопровод должно быть отмечено в акте визуального контроля. который составляется по его результатам .

3.5. Составление конструктивной схемы трубопровода .

3.5.1. Конструктивная схема трубопровода составляется при ее отсутствии или при отличии имеющейся проектной схемы от фактической конструкции трубопровода .

3.5.2. На схемах должны быть представлены нагнетательный трубопровод на участке от компрессора до первого сосуда АХУ и всасывающий трубопровод на участке от последнего сосуда АХУ до компрессора. На схемах указываются все опоры (их расположение и конструкция ), все ответвления от магистральной части трубопровода с указанием условий закрепления. геометрические параметры трубопровода (длины участков. диаметры и толщины труб. углы отводов. координаты опор и др.).

3.6. Ультразвуковая толщинометрия .

3.6.1. Для измерения толщин стенок труб используются отечественные или зарубежные толщиномеры. отвечающие требованиям ГОСТ 25863 -83 (например. типа УТ-92П, УТ-93П, УТ-80 и др.).

3.6.2. Измерения толщин производятся :

1) В трубопроводах без изоляции на каждом участке. ограниченном сварными швами ; измерения производятся не менее чем в 3-х сечениях (около сварных швов и в средней части участка в соответствии с Приложением 6).

2) В трубопроводах с изоляцией в сечениях. подготовленных для визуального контроля (см. п. 3.4.3).

3) В гибах без изоляции в соответствии с Приложением 6. В гибах со снятой для визуального контроля изоляцией — в пределах открытого участка .

3.6.3. В каждом сечении измерения должны проводиться в 4-х точках через 90 град. по окружности трубы ; в тех случаях. когда измерения в 4 точках из-за сложности доступа невозможны. число точек измерения в сечении может быть уменьшено. но не более чем до 2-х точек .

3.6.4. При измерении толщин стенок гибов необходимо обратить особое внимание на растянутую зону в сечении с максимальной кривизной (Приложение 5, элемент "б", сечение 4, т. 1).

3.6.5. На участках трубопровода. на которых измеренные толщины стенок значительно различаются (более чем на 10%), необходимо выполнять повторные измерения по сетке с шагом не более 15 мм.

3.6.6. Результаты толщинометрии оформляются в виде протокола. в котором должны быть представлены схема расположения точек контроля и численные значения толщин в этих точках .

3.7. Неразрушающий контроль .

3.7.1. Для выявления дефектов в элементах трубопроводов могут быть использованы следующие методы неразрушающего контроля :

1. Акустико —эмиссионный контроль (АЭ-контроль ).

3. Радиографическая дефектоскопия (РД).

3. Ультразвуковая дефектоскопия (УЗД).

4. Цветная дефектоскопия (ЦД).

5. Магнитопорошковая дефектоскопия (МПД).

6. Вихретоковая дефектоскопия (ВТД).

3.7.2. При выборе метода контроля (или сочетания нескольких методов ) и определении его объема необходимо руководствоваться результатами визуального контроля и анализа техдокументации на трубопровод .

3.7.3. В случае. если при изготовлении (монтаже ) трубопровода контроль сварных швов не проводился (или данные о контроле отсутствуют ), трубопровод подвергается акустико —эмиссионному контролю по всей длине трубопровода или контролю ультразвуковым либо радиографическим методами в объеме не менее 10% сварных стыков труб .